Em sua essência, o grafite é usado em fornos devido à sua capacidade única e incomparável de suportar temperaturas extremas, mantendo-se quimicamente estável e estruturalmente sólido. Essa combinação de propriedades permite que ele desempenhe funções críticas em ambientes de alta temperatura, como fornos a vácuo, onde a maioria dos outros materiais, especialmente metais, derreteria, deformaria ou reagiria.

O valor do grafite não é apenas sua resistência ao calor; é a versatilidade do material. Ele pode servir simultaneamente como elemento de aquecimento, suporte estrutural e isolante térmico dentro do mesmo forno, um feito que o torna indispensável para os modernos processos industriais de alta temperatura.

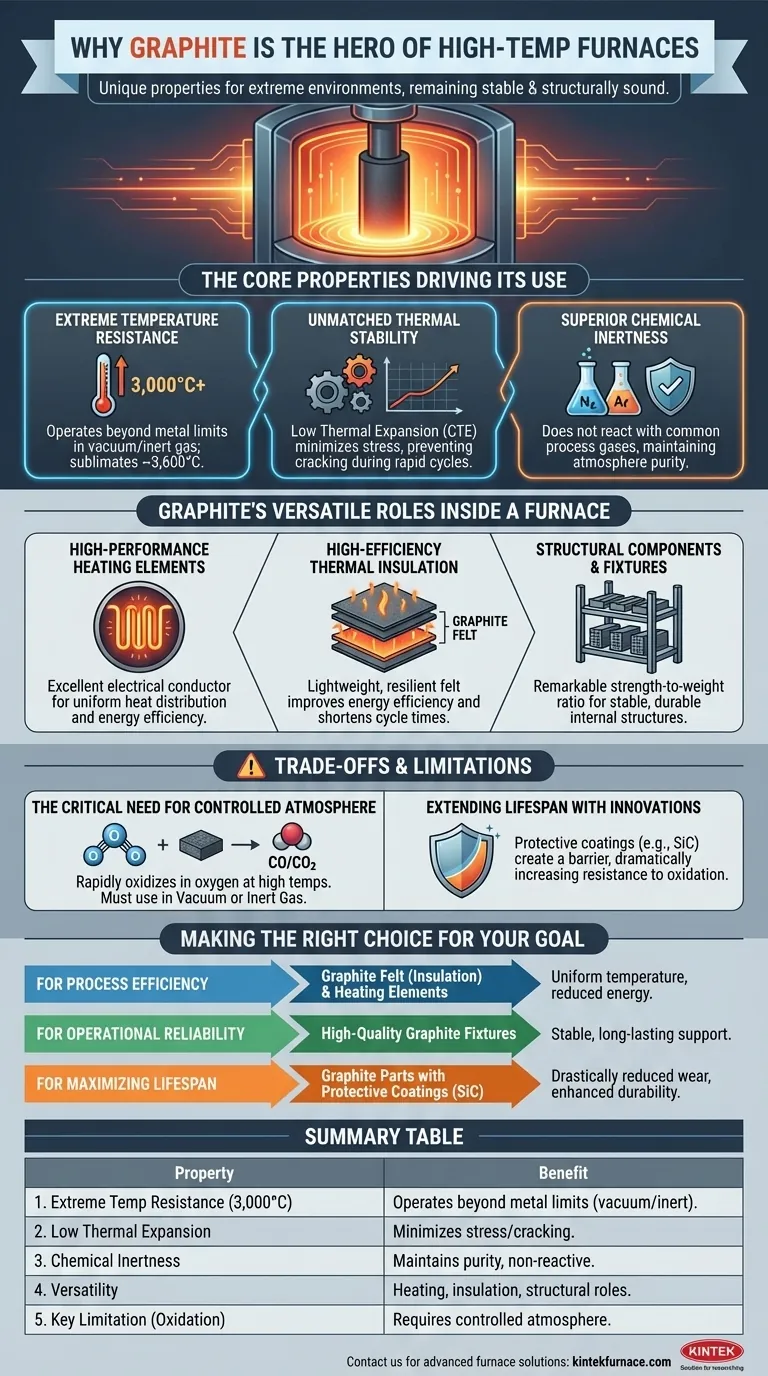

As Propriedades Essenciais que Impulsionam o Uso do Grafite

Para entender por que o grafite é tão dominante no projeto de fornos, você deve primeiro apreciar suas características fundamentais do material. Essas propriedades trabalham em conjunto para oferecer confiabilidade e desempenho em condições que destruiriam materiais inferiores.

Resistência a Temperaturas Extremas

O grafite não tem um ponto de fusão tradicional à pressão atmosférica. Em vez disso, ele sublima (passa diretamente de sólido para gás) a uma temperatura incrivelmente alta, em torno de 3.600°C.

Isso permite que ele funcione de forma eficaz em atmosferas de gás inerte ou vácuo a temperaturas de até 3.000°C, muito além dos limites operacionais da maioria dos metais e cerâmicas.

Estabilidade Térmica Inigualável

A reação de um material ao calor é tão importante quanto sua resistência a ele. O grafite se destaca aqui, com um baixo coeficiente de expansão térmica (CTE).

Isso significa que, quando aquecido, ele se expande muito pouco. Essa estabilidade minimiza o estresse interno e evita rachaduras ou deformações durante ciclos rápidos de temperatura, garantindo a longevidade do componente.

Inércia Química Superior

Em ambientes controlados de fornos a vácuo, gases de processo como nitrogênio e argônio são comuns. O grafite é valorizado por ser quimicamente inerte, o que significa que não reage com esses gases.

Essa estabilidade química é crucial para manter a pureza da atmosfera do processo e a integridade dos próprios componentes do forno.

Funções Versáteis do Grafite Dentro de um Forno

As propriedades do grafite permitem que ele seja projetado em vários componentes distintos, cada um desempenhando um papel crítico na operação e eficiência do forno.

Como Elementos de Aquecimento de Alto Desempenho

O grafite é um excelente condutor elétrico, o que lhe permite funcionar como um elemento de aquecimento resistivo. Sua alta condutividade térmica garante que o calor seja distribuído uniformemente por toda a câmara do forno.

Isso resulta em processamento consistente, alta eficiência energética e desempenho confiável e repetível para aplicações como tratamento térmico e sinterização.

Como Isolamento Térmico de Alta Eficiência

Na forma de feltro de grafite, o material se torna um isolante excepcional. Este material leve e resiliente retém o calor de forma eficaz dentro da zona quente do forno.

Ao evitar a perda de calor, o feltro de grafite melhora drasticamente a eficiência energética do forno, reduzindo o consumo de energia e encurtando os tempos de ciclo.

Como Componentes Estruturais e Fixações

O grafite possui uma notável relação resistência-peso em altas temperaturas. Isso o torna o material ideal para estruturas internas de fornos.

É usado para criar fixações, grades e suportes que sustentam as peças de trabalho durante o processamento. Seu peso leve torna esses componentes mais fáceis e seguros para os operadores manusearem, reduzindo custos de mão de obra e desgaste.

Compreendendo as Compensações e Limitações

Embora o grafite seja um material superior, sua aplicação não está isenta de considerações críticas. Entender sua principal limitação é fundamental para usá-lo com sucesso.

A Necessidade Crítica de uma Atmosfera Controlada

A maior vulnerabilidade do grafite é a oxidação. Na presença de oxigênio em altas temperaturas, o grafite queimará e se degradará rapidamente, transformando-se em gás CO e CO2.

Por esse motivo, os componentes de grafite são usados quase exclusivamente em fornos a vácuo ou fornos preenchidos com um gás inerte. Eles não são adequados para aplicações de alta temperatura em ambientes abertos ou ricos em oxigênio.

Estendendo a Vida Útil com Inovações Modernas

Para mitigar o desgaste, mesmo em ambientes com vestígios de oxigênio, os componentes modernos de grafite são frequentemente tratados com revestimentos protetores.

Um revestimento de carbeto de silício (SiC), por exemplo, pode ser aplicado à superfície do grafite. Isso cria uma barreira que aumenta drasticamente a resistência à oxidação, estendendo a vida operacional do componente e melhorando a confiabilidade do forno.

Fazendo a Escolha Certa para o Seu Objetivo

A forma e aplicação específicas do grafite que você priorizar dependerão do seu principal objetivo operacional.

- Se o seu foco principal for a eficiência do processo: Utilize feltro de grafite para isolamento térmico superior e elementos de aquecimento de grafite para controle uniforme de temperatura e menor consumo de energia.

- Se o seu foco principal for a confiabilidade operacional: Invista em fixações e componentes estruturais de grafite de alta qualidade, que fornecem suporte estável e duradouro para as peças de trabalho.

- Se o seu foco principal for maximizar a vida útil do componente: Especifique peças de grafite com revestimentos protetores, como carbeto de silício, para reduzir drasticamente o desgaste por oxidação e aumentar a durabilidade.

Em última análise, o grafite é o material habilitador que torna possível a fabricação moderna de alto desempenho e alta temperatura.

Tabela de Resumo:

| Propriedade Chave | Benefício em Aplicações de Forno |

|---|---|

| Resistência a Temperaturas Extremas (até 3.000°C) | Opera além dos limites dos metais; ideal para atmosferas de vácuo/gás inerte. |

| Baixa Expansão Térmica | Minimiza estresse e rachaduras durante ciclos rápidos de temperatura. |

| Inércia Química | Mantém a pureza; não reage com gases de processo como nitrogênio ou argônio. |

| Versatilidade | Serve como elemento de aquecimento, isolante térmico (feltro de grafite) e fixação estrutural. |

| Limitação Chave | Requer atmosfera controlada (vácuo/gás inerte) para evitar oxidação. |

Pronto para alavancar as propriedades incomparáveis do grafite em seus processos de alta temperatura?

Na KINTEK, combinamos P&D excepcional com fabricação interna para fornecer soluções avançadas de fornos adaptadas às suas necessidades exclusivas. Se você precisa de Fornos de Mufa, Tubo, Rotativos, a Vácuo e Atmosfera, ou Sistemas CVD/PECVD, nossas profundas capacidades de personalização garantem que seu forno opere com máxima eficiência, confiabilidade e longevidade.

Entre em contato conosco hoje para discutir como nossos componentes à base de grafite e nossa experiência em alta temperatura podem aprimorar o desempenho do seu laboratório e impulsionar suas inovações.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de mufla de laboratório com elevação inferior

- Forno de tratamento térmico de molibdénio sob vácuo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Qual é a principal aplicação dos fornos de tratamento térmico a vácuo na indústria aeroespacial? Aprimore o Desempenho dos Componentes com Precisão

- Qual é o significado do vácuo em relação aos componentes de grafite em fornos? Prevenir a Oxidação para Temperaturas Extremas

- Por que o grafite é econômico para fornos a vácuo? Maximizando o ROI e a Eficiência a Longo Prazo

- Qual é o mecanismo e o efeito dos filmes finos de NiTi pós-recozidos em um forno a vácuo? Desbloqueie a Superelasticidade

- Como o grafite contribui para a eficiência energética em fornos a vácuo? Obtenha Aquecimento Mais Rápido e Uniforme