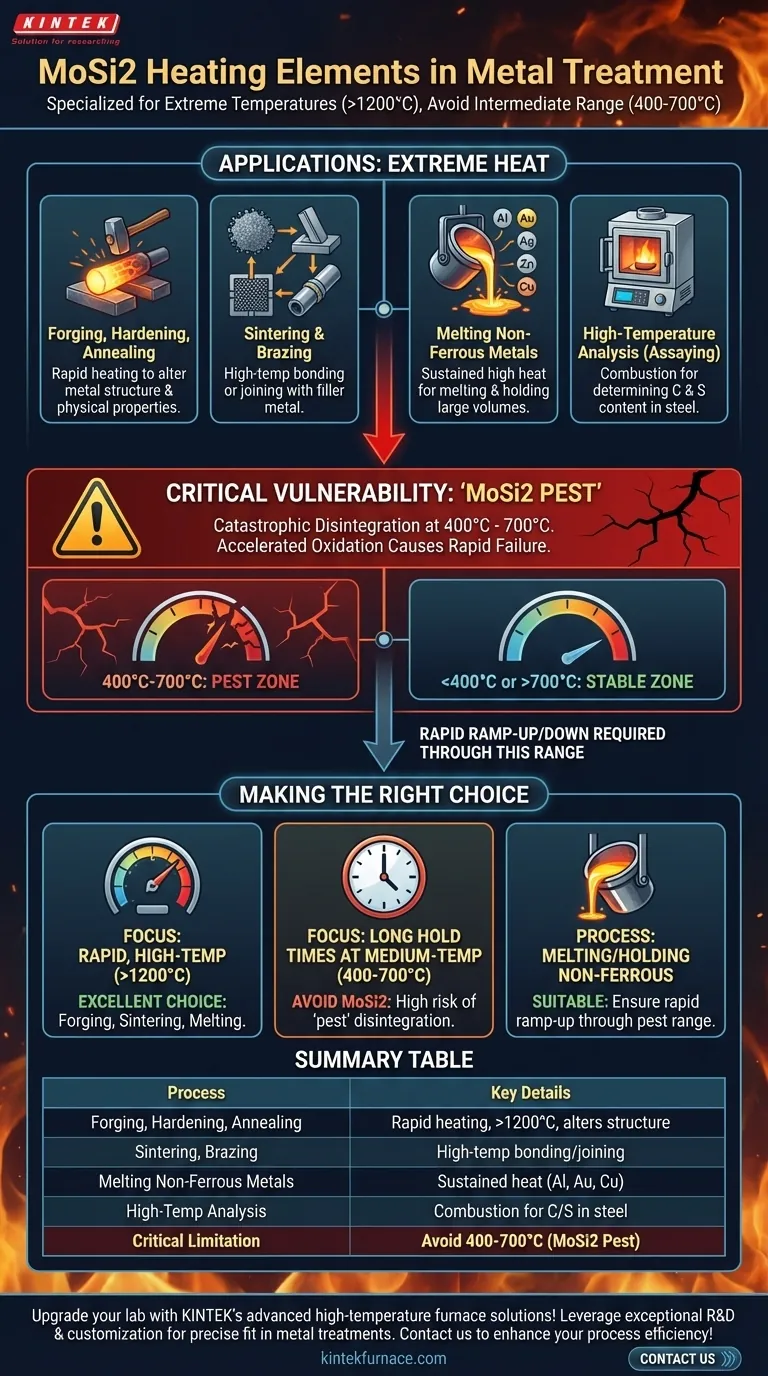

No tratamento de metais, elementos de aquecimento de dissilicieto de molibdênio (MoSi2) são empregados para uma variedade de processos de alta temperatura. Isso inclui forjamento, sinterização, endurecimento, brasagem, recozimento, fusão e manutenção de metais não ferrosos, e técnicas analíticas especializadas como ensaios para teor de carbono e enxofre em aço.

Os elementos de aquecimento MoSi2 não são uma solução universal; eles são especialistas. Seu valor reside na capacidade de atingir e sustentar temperaturas extremamente altas (acima de 1200°C) exigidas para tratamentos específicos de metais, mas essa capacidade vem com uma vulnerabilidade crítica à desintegração em temperaturas mais baixas.

Por que o MoSi2 é Escolhido para Aplicações de Calor Extremo

A característica definidora dos elementos de aquecimento MoSi2 é seu desempenho excepcional em temperaturas de operação muito altas. Isso os torna a escolha padrão para fornos industriais onde é necessário atingir temperaturas além das capacidades dos elementos metálicos padrão.

Forjamento, Endurecimento e Recozimento

Esses processos alteram fundamentalmente a estrutura cristalina de um metal para mudar suas propriedades físicas. Isso geralmente requer aquecimento rápido a temperaturas precisas e elevadas.

Os elementos MoSi2 fornecem o calor intenso e responsivo necessário para levar grandes lingotes de metal à temperatura de forjamento ou para executar ciclos específicos de endurecimento e recozimento de forma eficiente.

Sinterização e Brasagem

A sinterização envolve o aquecimento de pó metálico até que suas partículas se liguem, enquanto a brasagem une componentes usando um metal de enchimento. Ambos os processos exigem temperaturas que se aproximam do ponto de fusão dos materiais envolvidos.

A alta produção térmica dos elementos MoSi2 garante que o forno possa atingir e manter essas temperaturas críticas uniformemente, o que é essencial para a qualidade da peça e a integridade da junta.

Fusão e Manutenção de Metais Não Ferrosos

Os elementos MoSi2 são comumente usados em fornos para fusão de metais como alumínio, ouro, prata, zinco e cobre.

Sua capacidade de sustentar calor muito alto é crucial não apenas para a fusão inicial, mas também para manter grandes volumes de metal fundido a uma temperatura estável para fundição ou processamento.

Análise de Alta Temperatura (Ensaio)

Certos métodos analíticos, como a determinação do teor de carbono e enxofre em aço, exigem que a amostra seja queimada em temperaturas muito altas. Os elementos MoSi2 fornecem o calor necessário para esses fornos de laboratório especializados.

Compreendendo a Compensação Crítica: "Praga do MoSi2"

Embora poderosos em altas temperaturas, os elementos MoSi2 possuem uma restrição operacional significativa que você deve gerenciar. Esse fenômeno, conhecido como "praga do MoSi2", é sua principal fraqueza.

O que é a Praga do MoSi2?

Em temperaturas intermediárias, tipicamente na faixa de 400°C a 700°C, o material é suscetível à oxidação acelerada.

Essa oxidação faz com que o elemento se desintegre rapidamente em um pó fino, destruindo-o efetivamente. Não é uma degradação gradual, mas um modo de falha catastrófico.

O Impacto na Operação do Forno

Essa vulnerabilidade significa que os fornos que usam elementos MoSi2 devem ser programados para aquecer e resfriar rapidamente através dessa faixa de temperatura de "praga".

Tempos de retenção prolongados ou ciclos térmicos lentos dentro dessa zona não são possíveis, o que pode limitar os tipos de ciclos complexos de tratamento térmico em várias etapas que podem ser realizados. Isso impõe uma restrição rigorosa ao projeto do forno e do processo.

Por que Eles Não São uma Solução Universal

É por isso que os elementos MoSi2 não são encontrados em equipamentos de baixa temperatura, como fornos ou secadores. Para essas aplicações, outros materiais de resistência, como o nicromo, são muito mais adequados, pois são estáveis em uma faixa de temperatura mais ampla e baixa. O MoSi2 é um especialista reservado para o topo do processamento térmico.

Fazendo a Escolha Certa para o Seu Processo

Sua decisão de usar elementos MoSi2 deve ser impulsionada por seus requisitos de temperatura específicos e restrições operacionais.

- Se seu foco principal é o processamento rápido e de alta temperatura (>1200°C): O MoSi2 é uma excelente escolha por sua eficiência em aplicações de forjamento, sinterização e fusão.

- Se seu processo envolve longos tempos de retenção em temperaturas médias (400-700°C): Você deve evitar elementos MoSi2, pois o risco de desintegração por "praga" é extremamente alto.

- Se você estiver fundindo ou mantendo metais não ferrosos: O MoSi2 fornece o calor sustentado necessário, mas certifique-se de que os controles do seu forno sejam projetados para uma rápida elevação através da faixa de praga.

Em última análise, escolher o MoSi2 é um compromisso com um sistema de alto desempenho projetado especificamente para trabalhos em temperaturas extremas.

Tabela Resumo:

| Processo | Detalhes Chave |

|---|---|

| Forjamento, Endurecimento, Recozimento | Aquecimento rápido para alterar a estrutura do metal; requer >1200°C |

| Sinterização, Brasagem | Ligação de pós em alta temperatura ou união com metal de enchimento |

| Fusão de Metais Não Ferrosos | Calor sustentado para metais como alumínio, ouro, cobre |

| Análise de Alta Temperatura (Ensaio) | Combustão em altas temperaturas para teor de carbono/enxofre em aço |

| Limitação Crítica (Praga do MoSi2) | Evitar a faixa de 400-700°C para prevenir a desintegração |

Atualize seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD adaptados para diversos laboratórios. Nossa profunda capacidade de personalização garante um ajuste preciso para necessidades experimentais únicas, como a otimização do uso de elementos MoSi2 em tratamentos de metais de alto calor. Entre em contato conosco hoje para aumentar a eficiência e confiabilidade do seu processo!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil