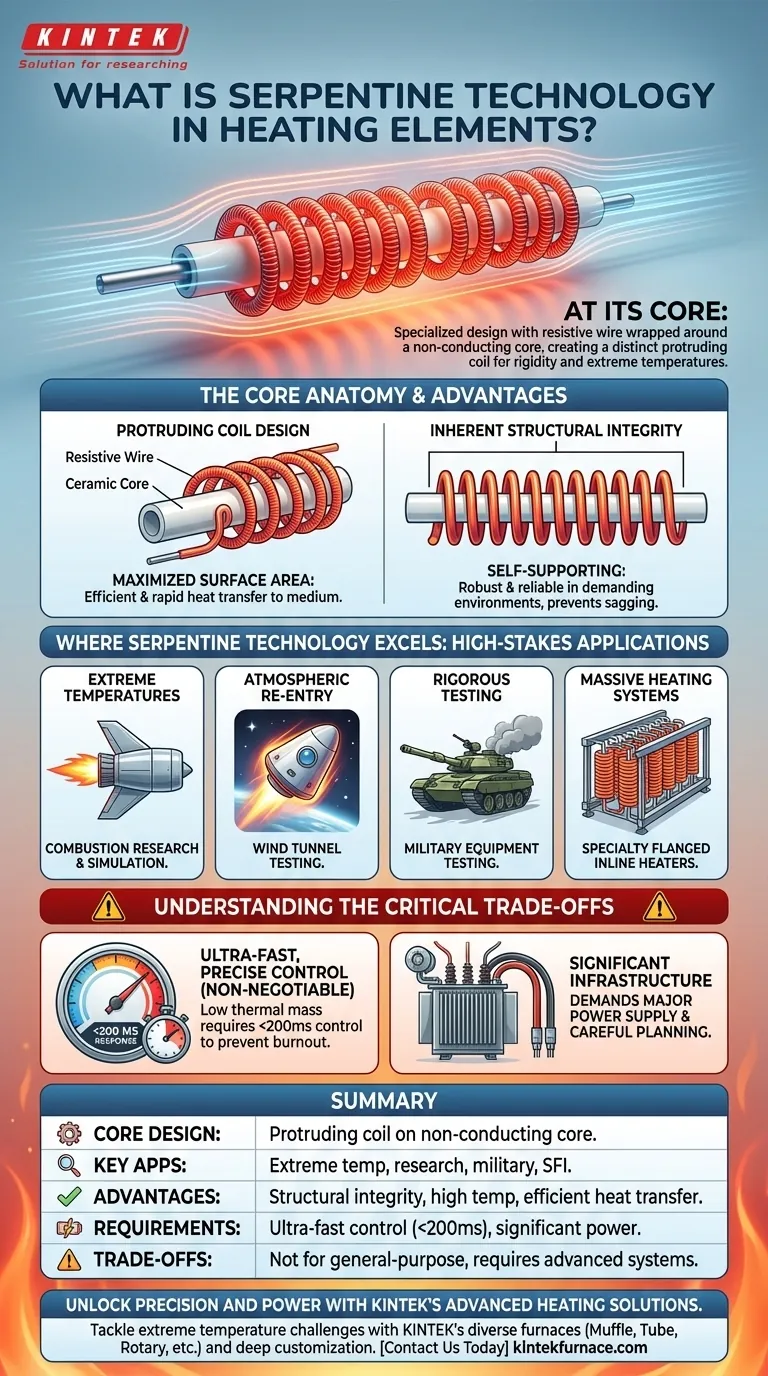

Em sua essência, a Tecnologia Serpentine é um design especializado para elementos de aquecimento elétrico onde o fio resistivo é enrolado em torno de um núcleo não condutor. Isso cria um padrão de bobina saliente, ou serpentina, distinto que fornece rigidez estrutural excepcional e a capacidade de operar em temperaturas muito altas.

A Tecnologia Serpentine não é uma solução universal para aquecimento. É um sistema projetado para aplicações extremas e de alto risco onde as altas temperaturas são primordiais, mas acarreta uma dependência crítica de controle de temperatura ultrarrápido e preciso para evitar a autodestruição.

A Anatomia Central de um Elemento Serpentine

Para entender por que essa tecnologia é usada, devemos primeiro examinar sua construção única. Ela difere fundamentalmente dos designs de elementos de aquecimento mais comuns.

O Design da Bobina Saliente

A característica definidora é o próprio elemento de fio, que é enrolado firmemente em torno de um núcleo cerâmico ou outro núcleo não condutor. Isso cria uma bobina rígida e autônoma que se projeta no ar ou no fluxo de gás.

Este design maximiza a área de superfície do fio de aquecimento exposta ao meio que está sendo aquecido, o que permite uma transferência de calor muito eficiente e rápida.

Integridade Estrutural Inerente

Ao contrário de muitos elementos de aquecimento convencionais que requerem sistemas complexos de suspensão interna para evitar flacidez ou curtos-circuitos, a estrutura do elemento Serpentine é inerentemente rígida.

Essa natureza autossustentável a torna robusta e confiável em ambientes físicos exigentes, pois mantém sua forma e integridade sem suportes adicionais.

Onde a Tecnologia Serpentine se Destaca: Aplicações de Alto Risco

As propriedades exclusivas dos elementos Serpentine os tornam adequados para uma faixa estreita, mas crítica, de aplicações onde outras tecnologias falham.

Atingindo Temperaturas Extremas

Esta tecnologia é uma escolha primária para processos que exigem temperaturas de ar ou gás extremamente altas. Seu design robusto permite que opere de forma confiável sob condições que degradariam rapidamente elementos inferiores.

Casos de uso comuns incluem pesquisa avançada de combustão, simulação de condições de reentrada atmosférica em túneis de vento e testes rigorosos de equipamentos militares.

Construção de Sistemas de Aquecimento Maciços

Elementos Serpentine individuais podem ser montados em matrizes muito grandes conhecidas como aquecedores Especializados em Linha com Flange (SFI).

Esses sistemas podem fornecer imensa energia térmica para processos industriais em grande escala, formando o núcleo de infraestrutura maciça de aquecimento de ar e gás.

Compreendendo as Trocas Críticas

O alto desempenho da Tecnologia Serpentine vem com requisitos operacionais significativos e inegociáveis. Ignorar essas restrições leva a falhas rápidas e catastróficas.

A Necessidade Inegociável de Controle de Precisão

Esta é a maior vulnerabilidade da tecnologia. Os elementos têm massa térmica muito baixa e reagem incrivelmente rápido, exigindo um sistema de controle com um tempo de resposta de 200 milissegundos ou mais rápido.

Sem esse controle preciso e de alta velocidade, o elemento pode superaquecer e queimar em uma fração de segundo. É um motor de alto desempenho que requer um computador de alto desempenho igualmente capaz para gerenciá-lo.

Requisitos de Infraestrutura Significativos

A implantação de aquecedores Serpentine em grande escala, especialmente unidades SFI, é um grande empreendimento. Esses sistemas exigem uma infraestrutura de energia significativa para suportar sua alta potência.

Esta não é uma solução simples de "ligar e usar"; requer planejamento cuidadoso da alimentação elétrica, transformadores e circuitos de controle.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de aquecimento correta depende inteiramente de seu objetivo específico e restrições operacionais.

- Se o seu foco principal for simulação de temperatura extrema: A Tecnologia Serpentine é uma escolha líder, desde que você possa projetar e implementar os sistemas de controle de alta velocidade necessários.

- Se o seu foco principal for aquecimento de processo de propósito geral: Tecnologias mais tolerantes e menos complexas, como aquecedores tubulares ou de cartucho, são quase sempre uma escolha mais prática e econômica.

- Se o seu foco principal for durabilidade em um ambiente de alto fluxo: A rigidez estrutural inerente dos elementos Serpentine os torna um forte candidato que vale a pena investigar por sua robustez física.

Em última análise, entender a Tecnologia Serpentine é reconhecer seu poder em cenários especializados, ao mesmo tempo em que se respeitam seus exigentes requisitos operacionais.

Tabela de Resumo:

| Aspecto | Descrição |

|---|---|

| Design do Núcleo | Fio resistivo enrolado em torno de um núcleo não condutor, criando um padrão de bobina saliente para alta rigidez estrutural e transferência de calor eficiente. |

| Aplicações Principais | Processos de temperatura extrema, como pesquisa de combustão, simulações em túneis de vento, testes militares e sistemas de aquecimento industrial em grande escala (por exemplo, aquecedores SFI). |

| Vantagens | Integridade estrutural excepcional, capacidade de operar em temperaturas muito altas, transferência de calor eficiente devido à área de superfície maximizada e adequação para grandes matrizes. |

| Requisitos Críticos | Controle de temperatura ultrarrápido e preciso (tempo de resposta ≤ 200 ms) para evitar queima; infraestrutura de energia significativa para implantações em grande escala. |

| Trocas | Não é adequado para aquecimento de propósito geral; requer sistemas de controle avançados e planejamento cuidadoso, tornando-o menos prático para usos não especializados. |

Desbloqueie Precisão e Potência com as Soluções Avançadas de Aquecimento da KINTEK

Você está enfrentando desafios de temperatura extrema em seu laboratório ou processo industrial? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos.

Se você precisa de elementos de aquecimento robustos para aplicações de alto risco ou sistemas personalizados para ambientes exigentes, a KINTEK oferece confiabilidade e inovação. Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar suas operações e impulsionar seus projetos!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade