Em sua essência, um forno de sinterização a vácuo é a tecnologia que permite a produção de componentes cerâmicos finos de alta pureza e alta densidade. Ele realiza um processo integrado de desengorduramento e sinterização dentro de um ambiente a vácuo único e altamente controlado. Isso evita a oxidação e a contaminação por gases atmosféricos, o que é fundamental para alcançar as propriedades físicas e mecânicas superiores exigidas em materiais como nitreto de silício, nitreto de alumínio e óxidos de alta pureza.

O desafio fundamental na criação de cerâmicas avançadas é que aquecê-las no ar introduz impurezas e causa reações químicas indesejadas. Um forno de sinterização a vácuo resolve isso removendo a atmosfera, permitindo que os materiais sejam fundidos puramente com base no calor e em suas propriedades intrínsecas, resultando em um componente final mais limpo e mais forte.

Como a Sinterização a Vácuo Transforma a Produção Cerâmica

A decisão de usar um forno a vácuo não se trata de uma melhoria incremental; trata-se de possibilitar uma classe diferente de desempenho do material. Ela muda fundamentalmente o que é possível durante a fase de consolidação em alta temperatura.

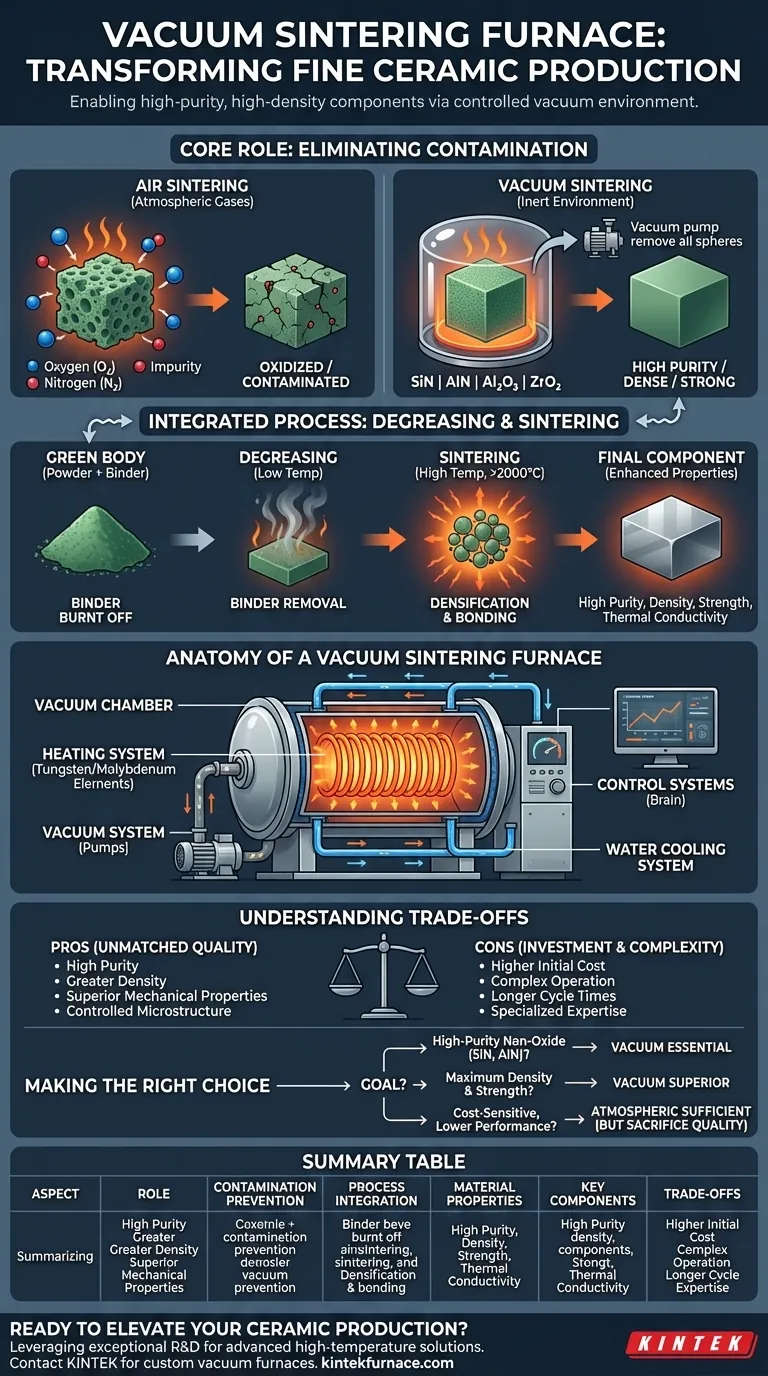

O Princípio Central: Eliminando a Contaminação

A sinterização envolve aquecer um pó compactado ("corpo verde") a uma alta temperatura abaixo do seu ponto de fusão, fazendo com que as partículas se unam e se densifiquem.

Quando realizada no ar, gases atmosféricos como oxigênio e nitrogênio podem reagir com o material cerâmico. Isso leva à formação de óxidos ou nitretos que comprometem a pureza, densidade e resistência do material.

Um forno a vácuo remove esses gases reativos, criando um ambiente quimicamente inerte. Isso é absolutamente crítico para cerâmicas não óxidas como nitreto de silício (SiN) e nitreto de alumínio (AlN), mas também melhora grandemente as cerâmicas óxidas como óxido de alumínio (Al2O3) e óxido de zircônio (ZrO2).

O Processo Integrado: Desengorduramento e Sinterização

A fabricação moderna de cerâmicas frequentemente usa aglutinantes para manter o pó em sua forma de corpo verde. Esses aglutinantes devem ser removidos antes da sinterização, um processo chamado desengorduramento ou desaglutinação.

Um forno de sinterização a vácuo pode realizar isso como um passo preliminar no mesmo ciclo. O forno aquece lentamente o componente para queimar o aglutinante, e o sistema de vácuo remove com segurança os gases resultantes antes de aumentar a temperatura para a muito mais alta temperatura de sinterização.

O Resultado: Propriedades de Material Aprimoradas

Ao eliminar a interferência atmosférica, a sinterização a vácuo permite um controle de processo incomparável. Essa precisão se traduz diretamente em componentes finais superiores.

Os resultados são produtos com maior pureza, maior densidade, porosidade reduzida e propriedades físicas e mecânicas significativamente melhoradas, como resistência e condutividade térmica.

Anatomia de um Forno de Sinterização a Vácuo

Um forno de sinterização a vácuo é um sistema complexo onde vários componentes-chave trabalham em conjunto para criar um ambiente de processamento precisamente controlado.

A Câmara de Vácuo

Este é o recipiente selado onde todo o processo ocorre. Ele é projetado para suportar tanto o vácuo interno extremo quanto o calor intenso irradiado pelos elementos de aquecimento.

O Sistema de Aquecimento

Elementos de aquecimento, frequentemente feitos de metais refratários como tungstênio ou molibdênio, geram as altas temperaturas necessárias para a sinterização, que podem exceder 2000°C. O calor é transferido para a peça cerâmica por radiação.

O Sistema de Vácuo

Uma combinação de bombas potentes é usada para evacuar a câmara, removendo ar e outros gases para criar o nível de vácuo necessário. Este sistema é responsável por criar e manter o ambiente de processamento inerte.

Os Sistemas de Controle

Sistemas sofisticados de controle de temperatura e pressão são o cérebro do forno. Eles gerenciam as taxas precisas de aquecimento e resfriamento, os tempos de permanência e os níveis de vácuo de acordo com um perfil programado, garantindo que o processo seja repetível e preciso.

O Sistema de Refrigeração a Água

Um sistema integrado de refrigeração a água circula pelas paredes do forno e outras partes críticas. Isso evita o superaquecimento da carcaça externa do forno e protege componentes vitais como as bombas de vácuo e os selos.

Compreendendo as Trocas

Embora a sinterização a vácuo ofereça qualidade inigualável, é um processo especializado com considerações importantes. Representa um investimento significativo em tecnologia e expertise.

Complexidade do Processo

Operar um forno a vácuo requer um nível de habilidade técnica mais alto do que um forno atmosférico convencional. Gerenciar níveis de vácuo, programar perfis de temperatura complexos e garantir uma operação sem vazamentos exigem pessoal bem treinado.

Maior Investimento Inicial

Estas são máquinas sofisticadas e de alto desempenho. O custo do próprio forno, juntamente com a infraestrutura necessária para bombas de vácuo e sistemas de resfriamento, é substancialmente mais alto do que para fornos padrão.

Tempos de Ciclo Mais Longos

Criar um vácuo profundo, aumentar cuidadosamente as temperaturas para evitar choque térmico e resfriamento controlado contribuem para tempos de ciclo gerais mais longos em comparação com a queima atmosférica mais simples. A contrapartida é uma qualidade superior e a capacidade de processar materiais sensíveis.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar a sinterização a vácuo é impulsionada pelos requisitos de desempenho do componente final.

- Se o seu foco principal são cerâmicas não óxidas de alta pureza (como AlN ou SiN): Um forno a vácuo é essencial para prevenir a oxidação destrutiva e alcançar as propriedades de material desejadas.

- Se o seu foco principal é a densidade máxima e a resistência mecânica: A sinterização a vácuo proporciona um controle superior sobre a densificação e o crescimento de grãos, levando a componentes mais fortes e confiáveis, mesmo para cerâmicas óxidas.

- Se o seu foco principal são componentes sensíveis ao custo e de menor desempenho: A sinterização atmosférica tradicional pode ser suficiente, mas você sacrificará inerentemente os benefícios de pureza, densidade e desempenho de um processo a vácuo.

Em última análise, adotar a sinterização a vácuo é um compromisso com a produção de componentes no mais alto nível de qualidade e desempenho do material.

Tabela Resumo:

| Aspecto | Papel na Produção Cerâmica |

|---|---|

| Prevenção de Contaminação | Elimina gases atmosféricos para evitar oxidação e impurezas, garantindo alta pureza em materiais como SiN e AlN. |

| Integração de Processos | Combina desengorduramento e sinterização em um único ciclo para remoção eficiente de aglutinantes e densificação. |

| Propriedades do Material | Aumenta a densidade, resistência e condutividade térmica, permitindo a ligação de partículas puramente por calor. |

| Componentes Chave | Inclui câmara de vácuo, sistema de aquecimento (por exemplo, elementos de tungstênio), bombas de vácuo e sistemas de controle para precisão. |

| Trocas | Maior custo e complexidade, mas essencial para um desempenho superior em cerâmicas avançadas. |

Pronto para elevar sua produção cerâmica com precisão e pureza? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para laboratórios. Nossa linha de produtos, incluindo Fornos a Vácuo e Atmosfera, Mufla, Tubo, Fornos Rotativos e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender às suas necessidades experimentais únicas—garantindo componentes de alta densidade e livres de contaminação. Entre em contato conosco hoje para discutir como nossos fornos de sinterização a vácuo podem transformar o desempenho de seus materiais e impulsionar a inovação em seus projetos!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados