O forno de sinterização por prensagem a quente a vácuo serve como o facilitador crítico para o processamento de compósitos Ti/Al2O3, atuando como o único método confiável para consolidar esses materiais distintos em um componente estrutural de alto desempenho.

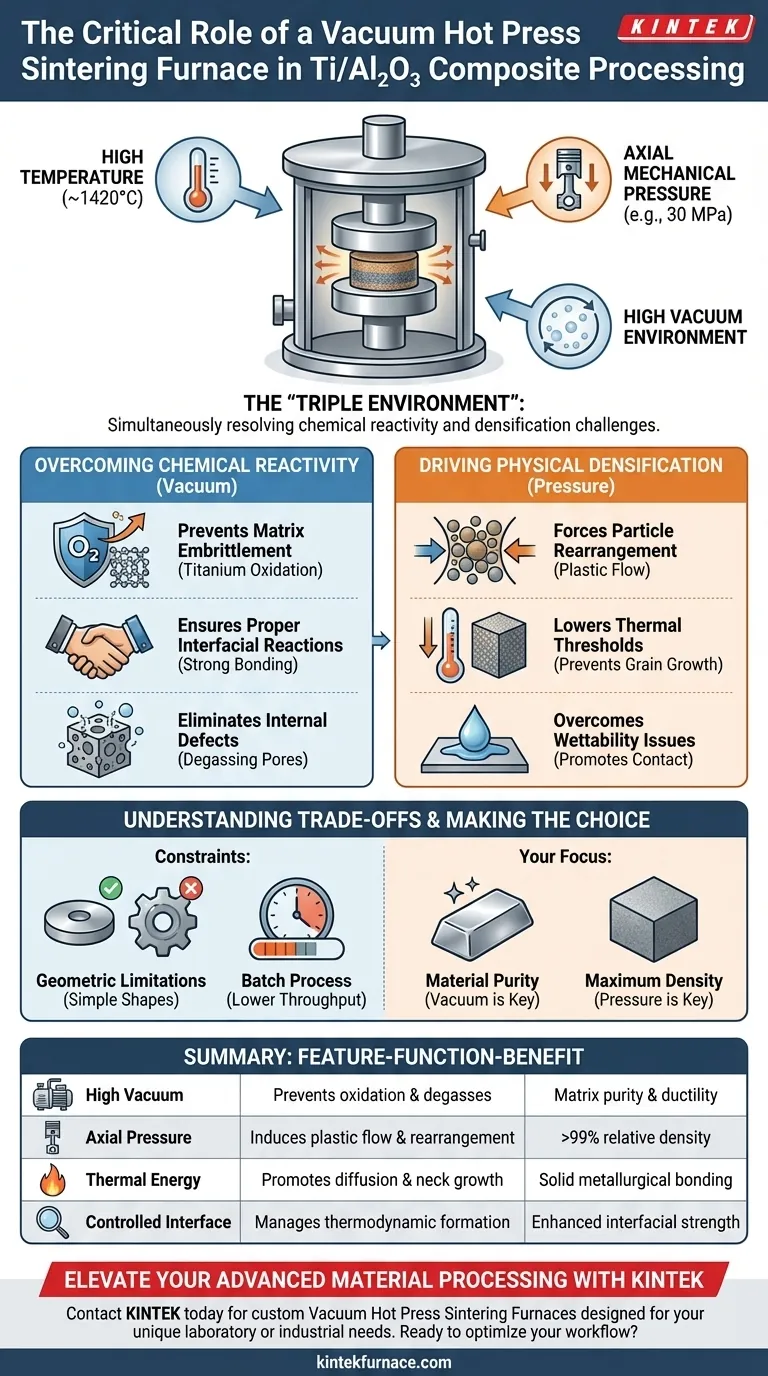

Ele consegue isso criando um "ambiente triplo" simultâneo de alta temperatura (aprox. 1420°C), pressão mecânica axial (por exemplo, 30 MPa) e alto vácuo. Essa combinação resolve os dois conflitos fundamentais no processamento deste compósito: a extrema reatividade do titânio com o oxigênio e a dificuldade inerente de densificar partículas cerâmicas sem fundir a matriz metálica.

Ponto Principal Ao aplicar pressão mecânica juntamente com energia térmica, este equipamento força o rearranjo das partículas e o fluxo plástico, reduzindo significativamente a temperatura necessária para a densificação. Isso permite a produção de compósitos com densidades relativas próximas a 99%, enquanto o ambiente de vácuo garante que a matriz de titânio permaneça quimicamente pura e dúctil.

Superando a Reatividade Química

O titânio é notoriamente difícil de processar devido à sua alta afinidade com o oxigênio. O aspecto de vácuo do forno não é apenas um recurso; é uma necessidade rigorosa para a integridade do material.

Prevenindo a Fragilização da Matriz

Nas altas temperaturas necessárias para a sinterização, o titânio metálico torna-se altamente reativo. Sem um ambiente de alto vácuo, o titânio oxidaria severamente.

Essa oxidação leva à formação de camadas de óxido quebradiças em vez da matriz metálica desejada. O vácuo reduz a pressão parcial de oxigênio, preservando a ductilidade e a pureza do titânio.

Garantindo Reações Interfaciais Adequadas

Para que um compósito Ti/Al2O3 funcione efetivamente, a interface entre o metal e a cerâmica deve ser forte.

As condições de vácuo garantem que as reações de interface prossigam termodinamicamente para formar intermetálicos desejados (como Ti3Al ou TiAl) em vez de barreiras de óxido cheias de impurezas que enfraquecem o material.

Eliminando Defeitos Internos

O vácuo facilita ativamente a remoção de gases presos nos espaços intersticiais entre as partículas de pó.

Ao desgaseificar o compactado de pó durante a fase de aquecimento, o forno reduz os defeitos de porosidade interna, o que é crucial para melhorar as propriedades mecânicas finais e a qualidade da ligação interfacial.

Impulsionando a Densificação Física

A sinterização padrão sem pressão depende apenas da difusão atômica, que muitas vezes falha em densificar completamente compósitos contendo partículas cerâmicas duras como Al2O3. A função "prensagem a quente" resolve essa limitação.

Forçando o Rearranjo de Partículas

A aplicação de pressão uniaxial (por exemplo, 30 MPa) cria uma força motriz que a energia térmica sozinha não pode fornecer.

Essa pressão força fisicamente o rearranjo das partículas sólidas e induz o fluxo plástico nos materiais. Isso efetivamente preenche vazios e poros que, de outra forma, permaneceriam na estrutura.

Reduzindo Limiares Térmicos

Alta pressão reduz significativamente a energia de ativação necessária para a densificação.

Isso permite que o compósito atinja densidade quase teórica (aprox. 99%) em temperaturas mais baixas (por exemplo, 1420°C) do que seria necessário na sinterização sem pressão. Temperaturas mais baixas ajudam a prevenir o crescimento excessivo de grãos, preservando a resistência mecânica do material.

Superando Problemas de Molhabilidade

Cerâmicas frequentemente têm baixa molhabilidade com metais.

A força mecânica ajuda a superar esses problemas de tensão superficial, promovendo o contato entre as fases de titânio e alumina. Essa assistência mecânica impulsiona a difusão atômica e o crescimento de pescoços, garantindo uma ligação metalúrgica sólida.

Compreendendo as Compensações

Embora a prensagem a quente a vácuo seja superior em qualidade, ela introduz restrições específicas que você deve planejar durante a produção.

Limitações Geométricas

A pressão é aplicada uniaxial (de cima e de baixo).

Isso limita a geometria das peças finais a formas relativamente simples, como discos, placas ou cilindros. Geometrias 3D complexas com reentrâncias geralmente não são possíveis sem usinagem pós-processamento extensiva.

Taxa de Produção vs. Qualidade

Este é um processo em batelada, não contínuo.

Os tempos de ciclo são mais longos devido à necessidade de criar vácuo, aquecer a massa, aplicar pressão e resfriar sob condições controladas. Embora a densidade seja superior (próxima a 99%), a taxa de produção é significativamente menor do que os métodos de sinterização convencionais.

Fazendo a Escolha Certa para o Seu Objetivo

O forno de sinterização por prensagem a quente a vácuo é uma ferramenta especializada projetada para aplicações de alto desempenho onde a falha do material não é uma opção.

- Se o seu foco principal é Pureza do Material: A capacidade de alto vácuo é sua característica mais crítica, pois previne a oxidação do titânio e garante uma matriz dúctil e resistente à fratura.

- Se o seu foco principal é Densidade Máxima: O sistema de pressão axial é o principal impulsionador, permitindo que você atinja uma densidade relativa de >98% em compósitos que são de outra forma difíceis de sinterizar.

Em última análise, este forno converte um processo quimicamente arriscado e mecanicamente difícil em um método controlado e repetível para criar compósitos aeroespaciais e estruturais de alta densidade.

Tabela Resumo:

| Recurso | Função no Processamento de Ti/Al2O3 | Benefício Principal |

|---|---|---|

| Alto Vácuo | Previne a oxidação do titânio e desgaseifica o pó | Pureza e ductilidade da matriz |

| Pressão Axial | Induz fluxo plástico e rearranjo de partículas | Densidade relativa >99% |

| Energia Térmica | Promove difusão atômica e crescimento de pescoços | Ligação metalúrgica sólida |

| Interface Controlada | Gerencia a formação termodinâmica de intermetálicos | Resistência interfacial aprimorada |

Eleve o Seu Processamento de Materiais Avançados com a KINTEK

A precisão é importante ao lidar com materiais reativos como Titânio e Alumina. A KINTEK fornece Fornos de Sinterização por Prensagem a Quente a Vácuo líderes na indústria, projetados para entregar a integridade simultânea de pressão, temperatura e vácuo que seus compósitos exigem.

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD, todos totalmente personalizáveis às suas necessidades únicas de laboratório ou industriais. Se você busca densidade quase teórica ou ligações metalúrgicas de alta pureza, nossa equipe técnica está pronta para apoiar seu projeto.

Pronto para otimizar seu fluxo de trabalho de sinterização? Entre em contato com a KINTEK hoje mesmo para uma solução personalizada!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Quais são as vantagens de um forno de sinterização por prensagem a quente a vácuo para compósitos de cobre e terras raras? Densidade e Pureza

- Quais indústrias comumente usam fornos de prensa a quente? Desbloqueie o Desempenho Superior do Material

- O que é sinterização a quente ativada e quais são suas vantagens? Alcance uma Densificação Superior de Material com Eficiência

- Em que indústrias a prensagem a quente é comumente utilizada? Essencial para Aeroespacial, Cerâmica e Eletrônicos

- Por que a Sinterização por Plasma de Faísca (SPS) é preferida para cerâmicas de Ba0.95La0.05FeO3-δ? Alcança Alta Densidade Rapidamente

- Como um Forno de Prensagem a Quente a Vácuo facilita a síntese de Al-Ti-Zr? Atinge Densidade de Material Próxima da Teórica

- Quais condições físicas são fornecidas pela placa de aquecimento e pela fonte de alimentação CC de alta tensão? Domínio da Colagem Anódica

- Qual é a utilidade de uma prensa quente? Obtenha União Perfeita e Materiais de Alto Desempenho