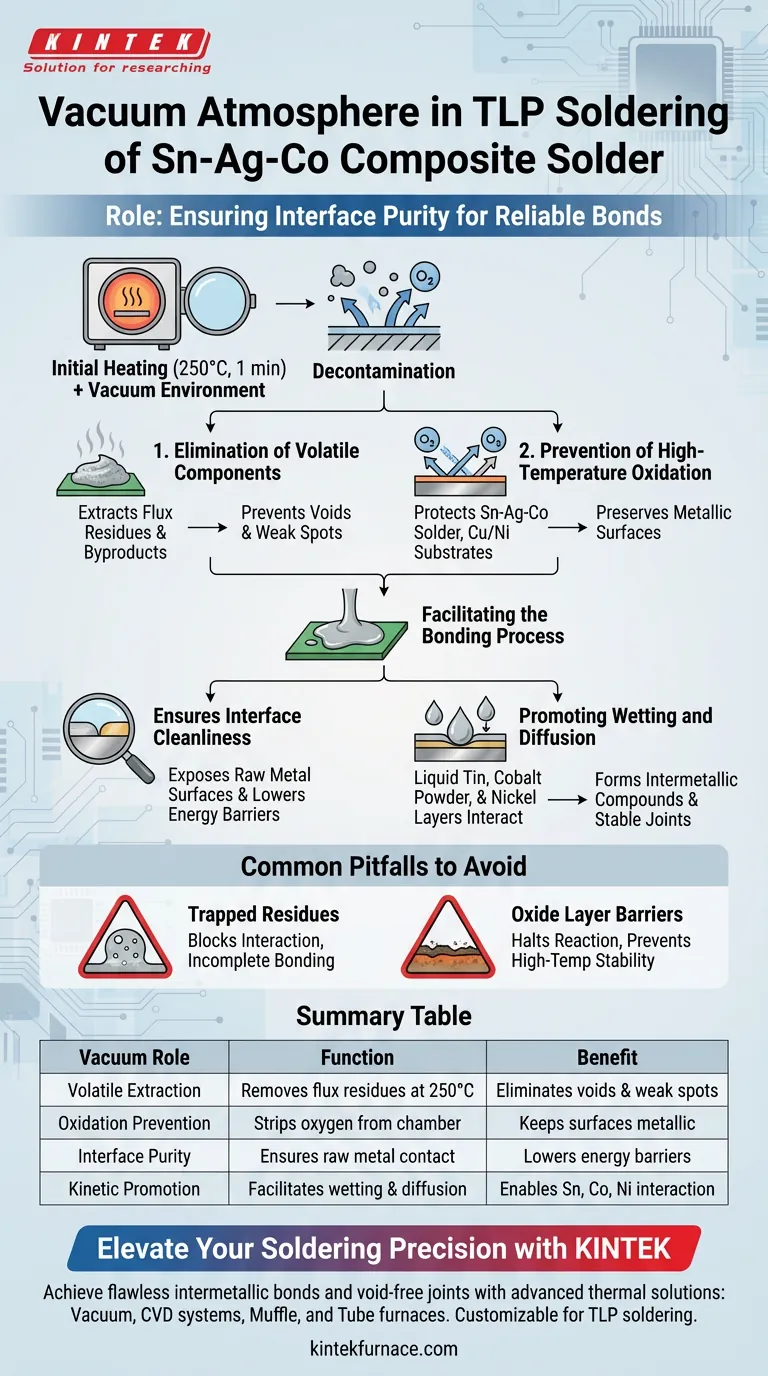

O papel de uma atmosfera de vácuo é garantir a pureza da interface durante o estágio crítico inicial de aquecimento da soldagem por Fase Líquida Transitória (TLP). Especificamente, aquecer a solda composta Sn-Ag-Co a 250 °C por um minuto sob vácuo elimina resíduos voláteis de fluxo e previne a oxidação. Isso cria um ambiente imaculado que permite que o estanho líquido, o pó de cobalto e as camadas de níquel interajam quimicamente, garantindo uma ligação confiável.

O ambiente de vácuo atua como uma etapa de purificação, removendo contaminantes e oxigênio para permitir as reações essenciais de molhamento e difusão necessárias para juntas TLP de alta qualidade.

A Mecânica da Descontaminação

Eliminação de Componentes Voláteis

Durante o processo de soldagem, a pasta de solda passa por uma transformação física significativa. A fase inicial de aquecimento é projetada para liberar componentes voláteis presos dentro da pasta.

Uma atmosfera de vácuo extrai ativamente esses voláteis, notavelmente os resíduos de fluxo. A remoção desses subprodutos precocemente evita que eles fiquem presos na junta final, o que poderia, de outra forma, levar a vazios ou pontos fracos.

Prevenção de Oxidação em Alta Temperatura

O calor acelera naturalmente a oxidação, o que é prejudicial para a soldagem. O ambiente de vácuo remove o oxigênio da câmara de processo.

Isso previne a oxidação em alta temperatura de dois elementos críticos: o próprio material de solda Sn-Ag-Co e as interfaces de cobre ou níquel no substrato. Preservar essas superfícies metálicas em seu estado metálico é essencial para as reações químicas que se seguem.

Facilitando o Processo de Ligação

Garantindo a Limpeza da Interface

Para que a soldagem TLP funcione, a fase líquida deve reagir com a fase sólida. Um vácuo garante a limpeza da interface entre a solda e o substrato.

Ao remover contaminantes físicos (voláteis) e barreiras químicas (óxidos), o vácuo expõe as superfícies metálicas brutas. Isso reduz as barreiras de energia superficial que normalmente inibem a ligação.

Promovendo Molhamento e Difusão

Uma superfície limpa e livre de óxidos permite um molhamento superior. A solda líquida pode se espalhar uniformemente sobre o substrato sem formar gotas.

Mais importante ainda, esse contato promove reações de difusão. Neste sistema de liga específico, o vácuo permite a interação química necessária entre o estanho líquido, o pó de cobalto suspenso na solda e as camadas de níquel do substrato.

Erros Comuns a Evitar

O Risco de Resíduos Presos

Se o vácuo for insuficiente ou a duração do aquecimento for muito curta, os resíduos de fluxo podem não evaporar completamente.

Esses resíduos presos agem como contaminantes. Eles bloqueiam fisicamente a interação entre o estanho e o cobalto/níquel, levando a uma ligação incompleta e à redução da resistência mecânica.

A Barreira das Camadas de Óxido

Tentar este processo em uma atmosfera de ar ou inerte com alto teor de oxigênio pode ser fatal para a junta.

Mesmo finas camadas de óxido nos substratos de níquel ou cobre agem como barreiras de difusão. Essas barreiras interrompem a reação entre o estanho líquido e o substrato, impedindo a formação dos compostos intermetálicos que conferem às juntas TLP sua estabilidade em alta temperatura.

Fazendo a Escolha Certa para o Seu Processo

Para maximizar a confiabilidade das juntas TLP Sn-Ag-Co, considere estes objetivos específicos:

- Se o seu foco principal é a Redução de Vazios: Garanta que o estágio inicial de aquecimento a 250 °C seja mantido por pelo menos um minuto sob vácuo para permitir o desgasamento completo dos voláteis do fluxo.

- Se o seu foco principal é a Formação Intermetálica: Priorize um vácuo de alta qualidade para prevenir a oxidação nas camadas de níquel, garantindo que nada impeça a difusão do estanho líquido e do cobalto.

O vácuo não é apenas um ambiente passivo; é uma ferramenta ativa que prepara a metalurgia para uma ligação bem-sucedida.

Tabela Resumo:

| Papel do Vácuo | Função | Benefício |

|---|---|---|

| Extração de Voláteis | Remove resíduos de fluxo a 250 °C | Elimina vazios e pontos fracos |

| Prevenção de Oxidação | Remove oxigênio da câmara | Mantém as superfícies de solda e substrato metálicas |

| Pureza da Interface | Garante o contato metal-a-metal bruto | Reduz as barreiras de energia superficial para a ligação |

| Promoção Cinética | Facilita o molhamento e a difusão | Permite a interação química de Sn, Co e Ni |

Eleve a Precisão da Sua Soldagem com a KINTEK

Alcance ligações intermetálicas impecáveis e juntas sem vazios com nossas soluções térmicas avançadas. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de ponta de Vácuo, CVD, Mufla e Fornos Tubulares — todos personalizáveis para atender às rigorosas demandas de seus processos de soldagem TLP e laboratório de alta temperatura. Não deixe a oxidação comprometer sua pesquisa. Entre em contato conosco hoje mesmo para encontrar o sistema perfeito para suas necessidades exclusivas!

Guia Visual

Referências

- Byungwoo Kim, Yoonchul Sohn. Transient Liquid Phase Bonding with Sn-Ag-Co Composite Solder for High-Temperature Applications. DOI: 10.3390/electronics13112173

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Qual é o papel do sistema de vácuo no processo de sinterização a vácuo? Aumentar a Densidade e Resistência de Vidro-Cerâmica

- Quais condições de processamento um forno a vácuo fornece para microesferas de TiCp/Fe? Sinterização a 900 °C

- Como um forno de pressão de gás facilita a densificação de Si3N4–SiC–MoSi2? Alcançando Densidade Próxima da Teórica

- Por que um ambiente de vácuo é necessário para a preparação de esqueletos de carboneto de silício? Obtenha esqueletos de SiC de alta pureza

- Quais materiais são usados para os elementos de aquecimento em um forno a vácuo? Escolha o Elemento Certo para Suas Necessidades de Alta Temperatura

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Por que um sistema de vácuo ou resfriamento controlado é frequentemente necessário após a sinterização de cerâmica? Prevenir Falhas e Rachaduras

- Como um forno de nitretação por plasma tipo sino aprimora o ferro fundido dúctil GGG60? Soluções Superiores de Endurecimento de Superfície