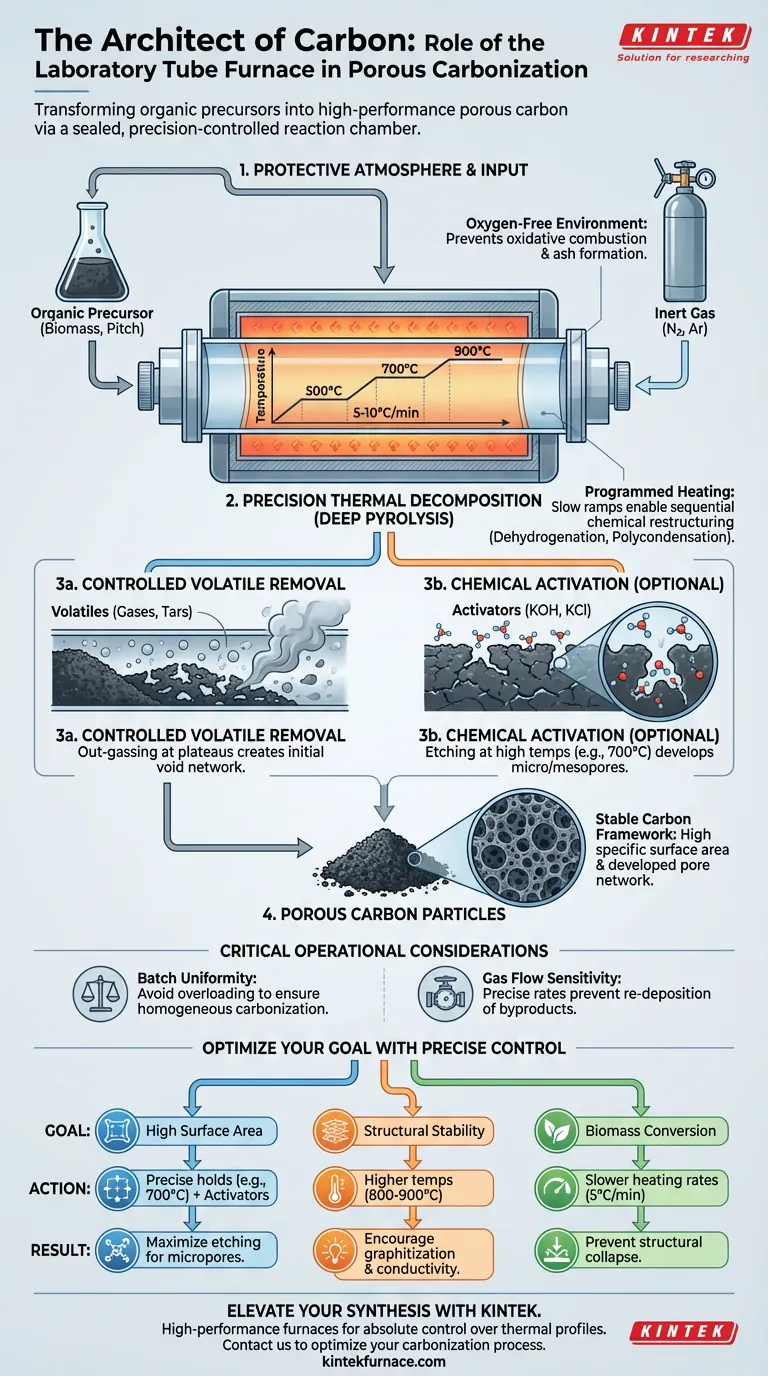

Um forno tubular de laboratório funciona como a câmara de reação crítica para transformar precursores orgânicos em partículas de carbono poroso. Ele fornece um ambiente selado e estritamente controlado que permite o tratamento térmico em alta temperatura, evitando que o material queime. Ao gerenciar tanto a atmosfera quanto o perfil de aquecimento, o forno dita a evolução química do material de um sólido bruto para uma estrutura de carbono estável.

Ponto Principal: O forno tubular facilita a pirólise profunda mantendo uma atmosfera inerte precisa (tipicamente Nitrogênio ou Argônio) e gradientes de temperatura exatos. Este ambiente controlado impede a combustão oxidativa, forçando o material a passar por desidrogenação e desvolatilização, o que cria os espaços vazios essenciais que definem o carbono poroso.

A Mecânica da Carbonização

Estabelecimento da Atmosfera Protetora

O papel mais fundamental do forno tubular é o selamento atmosférico. Para criar carbono poroso, você deve aquecer materiais a temperaturas extremas (geralmente entre 500°C e 900°C) sem permitir que eles queimem.

O forno cria um ambiente livre de oxigênio usando gases inertes como nitrogênio ou argônio, ou estabelecendo um vácuo. Isso evita a "ablação oxidativa", garantindo que a matéria-prima se converta em carbono em vez de virar cinzas.

Decomposição Térmica de Precisão

A carbonização não é apenas aquecimento; é uma reestruturação química complexa. O forno tubular executa taxas de aquecimento programadas, tipicamente rampas lentas de 5 a 10°C por minuto.

Este aumento lento e controlado permite que reações químicas específicas — como desidrogenação e policondensação — ocorram sequencialmente. Seja processando piche de petróleo ou biomassa, essa precisão garante que os átomos de carbono se reorganizem em uma rede estável em vez de se fraturarem aleatoriamente.

Impulsionando a Formação e Estrutura de Poros

Remoção Controlada de Voláteis

À medida que o forno mantém as temperaturas em patamares específicos (por exemplo, 500°C ou 600°C), ele facilita a pirólise profunda. Este processo expulsa componentes voláteis (gases e alcatrões) presos dentro do material.

A fuga desses voláteis deixa para trás vacâncias na estrutura do material. A estabilidade do forno garante que essa "desgaseificação" ocorra de forma consistente, resultando em uma rede desenvolvida de poros e uma alta área superficial específica.

Facilitando a Ativação Química

Para carbonos porosos avançados, o forno geralmente trabalha em conjunto com ativadores químicos como KOH ou KCl. Ao manter as temperaturas em pontos precisos (por exemplo, 700°C), o forno permite que esses produtos químicos ataquem a superfície do carbono.

Este processo de ataque cria uma microestrutura rica de microporos e mesoporos. A estabilidade térmica do forno é vital aqui; flutuações de temperatura levariam a um ataque irregular e distribuições de tamanho de poro inconsistentes.

Considerações Operacionais Críticas

Volume do Lote vs. Uniformidade

Embora os fornos tubulares ofereçam controle excepcional, eles são inerentemente limitados pelo tamanho do tubo de reação. Sobrecargar o tubo pode levar a gradientes térmicos onde o centro da amostra atinge uma temperatura diferente das bordas, resultando em carbonização heterogênea.

Sensibilidade ao Fluxo de Gás

O resultado da carbonização é altamente sensível à taxa de fluxo do gás inerte. Se o fluxo for muito baixo, subprodutos voláteis podem se redepositar na superfície do carbono, entupindo os próprios poros que você está tentando criar. Se muito alto, pode perturbar o equilíbrio térmico.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a utilidade de um forno tubular para o seu material de carbono específico, alinhe suas configurações com o resultado desejado:

- Se o seu foco principal é alta área superficial: Priorize patamares de temperatura precisos (por exemplo, 700°C) juntamente com ativadores químicos para maximizar o efeito de ataque.

- Se o seu foco principal é estabilidade estrutural (Grafitação): Utilize capacidades de temperatura mais altas (800°C - 900°C) para incentivar o rearranjo atômico e maior condutividade.

- Se o seu foco principal é a conversão de biomassa: Adira a taxas de aquecimento mais lentas (5°C/min) para evitar o colapso estrutural durante a liberação rápida de voláteis.

O forno tubular de laboratório não é apenas um aquecedor; é o arquiteto do esqueleto de carbono, determinando a porosidade final e o desempenho do seu material através de um controle ambiental rígido.

Tabela Resumo:

| Característica | Papel na Carbonização | Impacto no Carbono Poroso |

|---|---|---|

| Controle de Atmosfera | Previne combustão oxidativa via gases inertes | Garante a conversão em carbono em vez de cinzas |

| Precisão Térmica | Taxas de aquecimento programadas (5-10°C/min) | Facilita o rearranjo estável da rede atômica |

| Remoção de Voláteis | Desgaseificação consistente em patamares | Cria a rede essencial de poros internos |

| Ativação Química | Permite ataque de superfície em altas temperaturas | Desenvolve alta área superficial específica e microporos |

Eleve a Síntese do Seu Material com a KINTEK

A precisão é a diferença entre cinzas simples e carbono poroso de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Tubos, Muflas, Rotativos, a Vácuo e CVD de alto desempenho projetados para lhe dar controle absoluto sobre seus perfis térmicos.

Seja processando biomassa ou piche de petróleo avançado, nossos fornos de alta temperatura de laboratório personalizáveis garantem a pureza atmosférica e a estabilidade térmica que sua pesquisa exige.

Pronto para otimizar seu processo de carbonização?

→ Contate Nossos Especialistas Técnicos Hoje

Guia Visual

Referências

- Betül Ari, Nurettin Şahiner. Optimized Porous Carbon Particles from Sucrose and Their Polyethyleneimine Modifications for Enhanced CO2 Capture. DOI: 10.3390/jcs8090338

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Que materiais são usados para a câmara de aquecimento de um forno tubular? Otimize para temperatura, pureza e durabilidade.

- O que torna o forno tubular experimental multigradiente capaz de criar gradientes de temperatura? Desbloqueie o Controle Térmico Preciso para Seus Experimentos

- Quais condições de processo específicas um forno tubular de alta temperatura fornece para a ativação de negro de fumo? Maximize o Rendimento

- Qual o papel dos fornos de mufla ou tubulares de alta temperatura na síntese de hidroxiapatita? Dominando a Pureza da Biocerâmica

- Qual é o papel de uma bomba de fase gasosa em um forno tubular? Controle Mestre de Fluxo de Fluidos e Combustão

- Qual é o propósito do isolamento em um forno tubular de 70mm? Garanta Precisão e Eficiência em seu Laboratório

- Por que é necessário um fluxo contínuo de nitrogênio em um forno tubular fechado durante a síntese em fase sólida de precursores de LiMnO2?

- Como um forno tubular de alta temperatura forma Carbono Poroso Dopado com Nitrogênio (RMF)? Guia de Síntese Térmica de Precisão