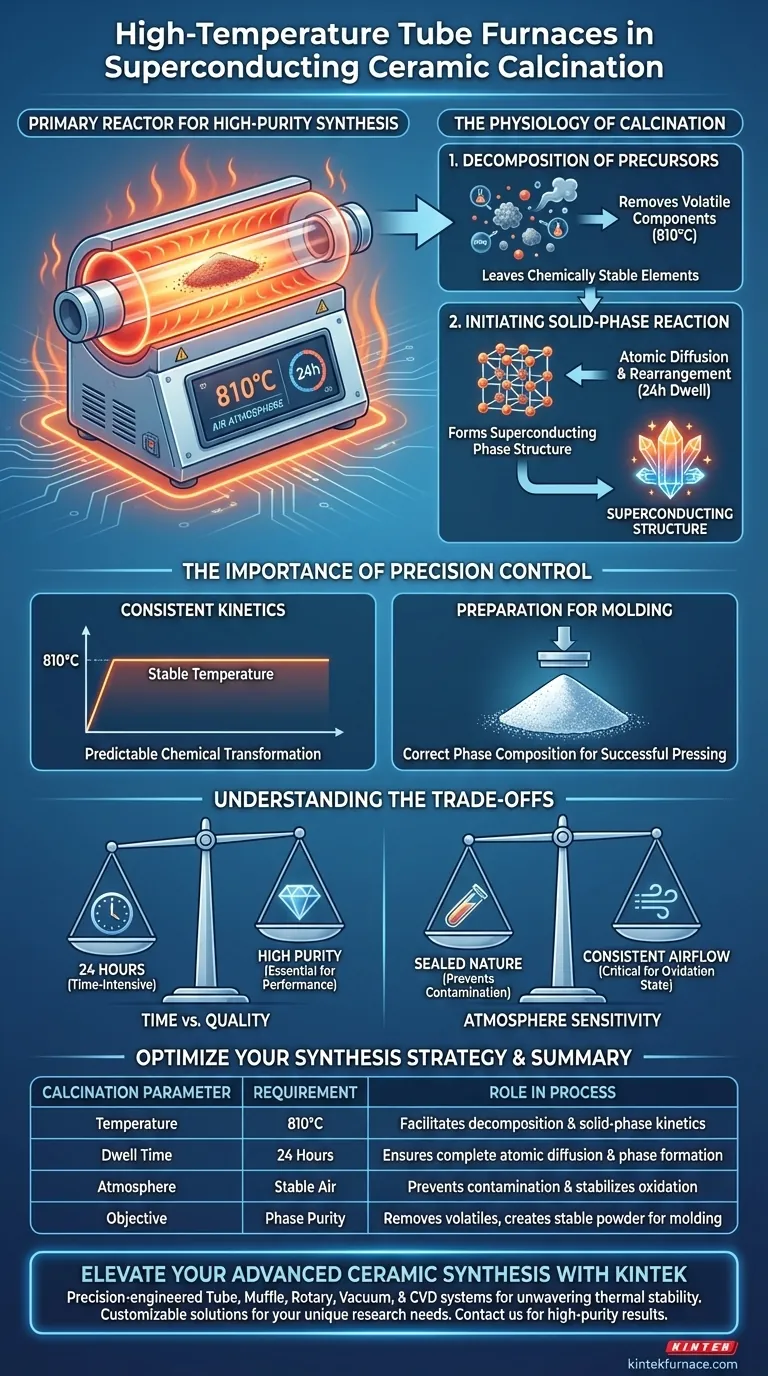

O forno tubular de alta temperatura atua como o reator principal para a síntese de cerâmicas supercondutoras. Ele fornece um ambiente térmico altamente estável — especificamente mantendo uma atmosfera de ar a 810 graus Celsius por 24 horas — para facilitar a decomposição dos materiais precursores e impulsionar a reação inicial em fase sólida necessária para formar a estrutura supercondutora.

O forno garante a consistência da cinética de reação removendo componentes voláteis e estabilizando a fase do material, estabelecendo a base química necessária para os processos subsequentes de moldagem e sinterização.

A Fisiologia da Calcinação

Decomposição de Precursores

A função principal do forno tubular durante esta etapa é purificar as matérias-primas. O calor controlado decompõe os precursores químicos, visando especificamente componentes voláteis.

Ao manter a temperatura em 810°C, o forno força esses elementos instáveis a se decompor e sair do material. Isso deixa para trás apenas os elementos quimicamente estáveis necessários para a estrutura supercondutora.

Iniciando a Reação em Fase Sólida

Uma vez que os voláteis são removidos, o forno facilita uma reação em fase sólida. É aqui que a química real do supercondutor começa a tomar forma.

A duração de 24 horas é crítica aqui. Ela permite tempo suficiente para que os átomos dentro da mistura sólida se difundam e se reorganizem, iniciando a formação da estrutura de fase supercondutora específica.

A Importância do Controle de Precisão

Estabelecendo Cinética Consistente

A definição de uma cerâmica supercondutora de alta qualidade é a uniformidade. A capacidade do forno tubular de fornecer controle de temperatura estável é primordial.

Se a temperatura flutuar, a cinética da reação se torna imprevisível. Ao fixar o ambiente térmico em 810°C, o forno garante que a transformação química ocorra a uma taxa constante e previsível em todo o lote.

Preparação para Moldagem

A calcinação não é a etapa final; é a base. O resultado do forno tubular é um pó que deve estar quimicamente pronto para a próxima etapa: moldagem.

Se a calcinação for incompleta ou inconsistente, o material falhará durante as fases subsequentes de moldagem ou sinterização. O forno tubular garante que o pó tenha a composição de fase correta para ser prensado e moldado com sucesso.

Compreendendo os Compromissos

A Restrição do Tempo

O processo de calcinação descrito consome muito tempo. Dedicar 24 horas a um único ciclo térmico limita a produção.

No entanto, esse investimento de tempo é inegociável para cerâmicas de alto desempenho. A pressa no perfil de aquecimento ou o encurtamento do tempo de permanência geralmente resultam em reações incompletas, retendo impurezas voláteis que degradam as propriedades supercondutoras finais.

Sensibilidade à Atmosfera

Embora este processo específico utilize uma atmosfera de ar padrão, os fornos tubulares são distintos de outros métodos de aquecimento (como queima em forno aberto) devido à sua natureza selada.

Este design impede que contaminantes externos entrem na zona de reação. No entanto, também significa que o operador deve garantir que o tubo esteja limpo e que o fluxo de ar seja consistente. Qualquer variação na atmosfera pode alterar o estado de oxidação do material, semelhante a como os processos de recozimento dependem do reabastecimento preciso de oxigênio para corrigir defeitos.

Otimizando Sua Estratégia de Síntese

Fazendo a Escolha Certa para Seu Objetivo

- Se seu foco principal é Pureza de Fase: Garanta que seu forno possa manter o ponto de ajuste rigoroso de 810°C sem flutuações para garantir uma reação completa em fase sólida.

- Se seu foco principal é Trabalhabilidade do Material: Priorize o tempo de permanência completo de 24 horas para decompor totalmente os voláteis, garantindo que o pó esteja quimicamente estável para moldagem.

O sucesso na fabricação de cerâmicas supercondutoras depende menos da temperatura de pico em si e mais da estabilidade inabalável do ambiente ao longo do tempo.

Tabela Resumo:

| Parâmetro de Calcinação | Requisito | Papel no Processo |

|---|---|---|

| Temperatura | 810°C | Facilita a decomposição e a cinética da reação em fase sólida |

| Tempo de Permanência | 24 Horas | Garante a difusão atômica completa e a formação de fase |

| Atmosfera | Ar Estável | Previne contaminação e estabiliza a oxidação do material |

| Objetivo | Pureza de Fase | Remove voláteis para criar pó estável para moldagem |

Eleve Sua Síntese de Cerâmica Avançada com a KINTEK

A precisão é o coração da pesquisa em supercondutividade. Na KINTEK, entendemos que um desvio de apenas alguns graus pode comprometer todo o seu lote. Apoiados por P&D e fabricação de ponta, fornecemos sistemas de Tubos, Mufla, Rotativos, a Vácuo e CVD de alto desempenho projetados para oferecer a estabilidade térmica inabalável que seu laboratório exige.

Seja para dimensões personalizadas para comprimentos de tubo específicos ou controle avançado de atmosfera para materiais sensíveis, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis às suas necessidades exclusivas. Entre em contato hoje mesmo para encontrar a solução térmica perfeita para sua pesquisa e garantir resultados consistentes e de alta pureza em cada ciclo de calcinação.

Guia Visual

Referências

- Bilal A. Omar, Abdulsalam S. Baqi. Effects of La2O3 Nanoparticles on the Superconducting Behavior of Bi1.60 Ag0.40 Sr1.9 Ba0.1 Ca2 Cu3 O10+δ Ceramics. DOI: 10.59324/stss.2025.2(6).08

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1400℃ Forno de mufla para laboratório

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- O que é um forno de três zonas? A chave para uma uniformidade de temperatura superior

- Como um forno tubular de alta temperatura é utilizado na fabricação de transistores verticais de silício? Domine a Oxidação de Precisão

- Qual é a importância do processo de calcinação usando um forno tubular de alta temperatura? Aprimorar o desempenho do Bi2S3/BiOBr@In2S3

- Por que os fornos de tubo de queda são ferramentas essenciais em processos de alta temperatura? Desvende a precisão na combustão e pesquisa de materiais

- Quais são as funções de um reator de leito fixo de tubo de quartzo? Garanta precisão na avaliação do catalisador

- Qual é o princípio básico de funcionamento de um forno tubular de gradiente múltiplo? Desbloqueie o Controle Preciso de Temperatura para Experimentos Avançados

- Qual é a função principal de um forno tubular de zona única de temperatura na CVD de MoS2? Domine o seu processo de síntese

- Qual é a função de um forno tubular multizona na síntese de CVD?