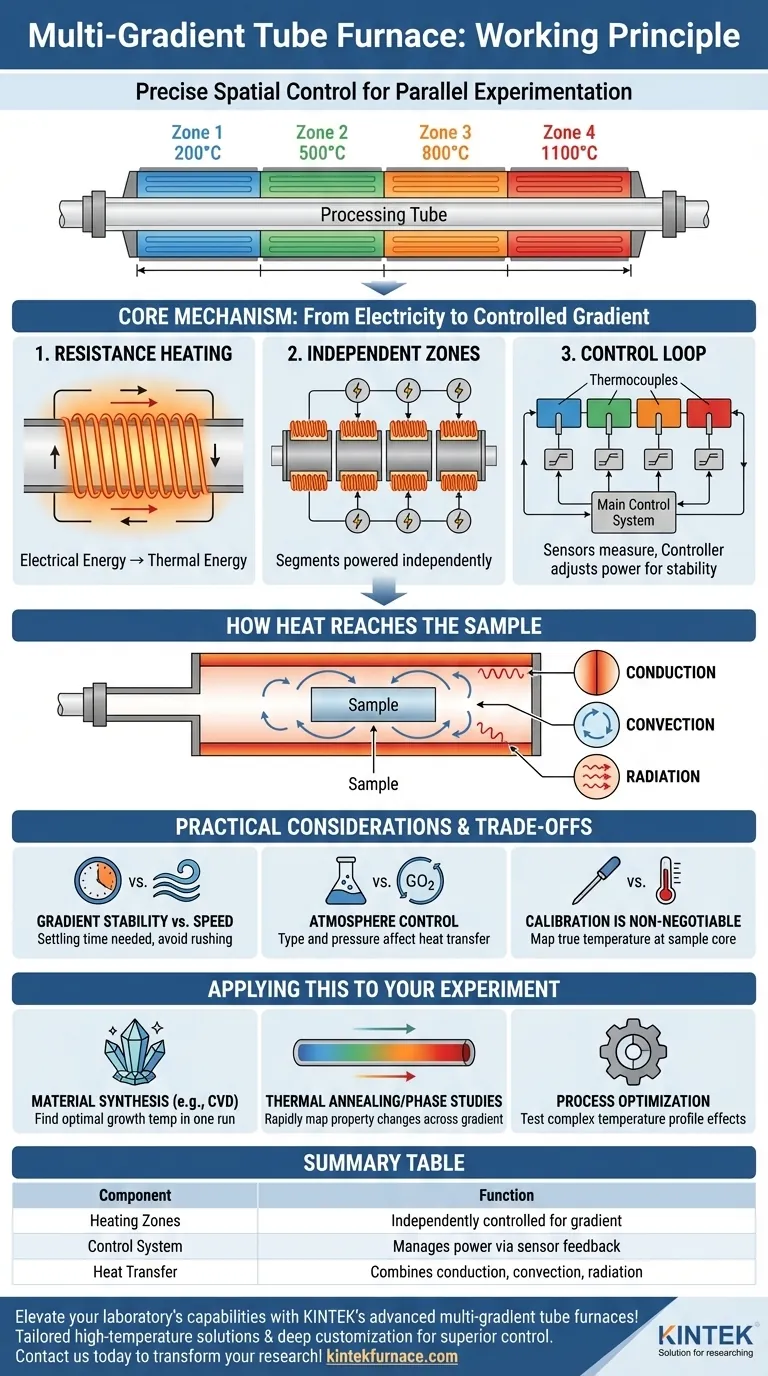

O princípio fundamental de um forno tubular de gradiente múltiplo é o uso de múltiplas zonas de aquecimento, controladas de forma independente, dispostas ao longo de um único tubo de processamento. Diferentemente de um forno padrão que busca temperatura uniforme, um forno de gradiente múltiplo cria intencionalmente um perfil de temperatura estável e preciso, onde diferentes seções do tubo são mantidas em temperaturas diferentes e específicas. Isso é alcançado ligando elementos de aquecimento dedicados e sensores de temperatura em cada zona a um sistema de controle central.

O valor central de um forno de gradiente múltiplo não é apenas o aquecimento, mas o controle espacial preciso da temperatura. Ele transforma um simples processo de aquecimento em uma plataforma experimental sofisticada para estudar como os materiais e as reações químicas se comportam em uma variedade de temperaturas simultaneamente.

O Mecanismo Central: Da Eletricidade a um Gradiente Controlado

A operação de um forno de gradiente múltiplo depende de uma interação sofisticada entre elementos de aquecimento, sensores e controle inteligente. É um sistema projetado para precisão, não apenas para calor de força bruta.

A Fundação: Aquecimento por Resistência

Em sua essência, o forno gera calor usando o princípio da resistência elétrica. Uma corrente elétrica é passada através de elementos de aquecimento especializados.

Esses elementos resistem ao fluxo de eletricidade, convertendo energia elétrica diretamente em energia térmica. Este é o mesmo processo fundamental encontrado na maioria dos dispositivos de aquecimento elétrico.

O Diferencial Chave: Zonas de Aquecimento Independentes

A característica definidora de um forno de gradiente múltiplo é seu design segmentado. O tubo do forno é cercado por várias zonas de aquecimento distintas, geralmente três ou mais.

Cada zona possui seu próprio conjunto de elementos de aquecimento por resistência que podem ser alimentados independentemente dos outros. Essa separação física é o que torna possível um gradiente de temperatura.

O Loop de Controle: Sensores e Controladores

Para gerenciar essas zonas, cada uma é equipada com um sensor de temperatura dedicado, geralmente um termopar. Este sensor mede constantemente a temperatura em tempo real de sua zona específica.

O termopar envia esses dados de temperatura como um sinal elétrico para o sistema de controle principal. O controlador compara a temperatura real de cada zona com a temperatura alvo que você programou. Se houver uma diferença, o controlador ajusta precisamente a energia elétrica enviada apenas aos elementos de aquecimento daquela zona, garantindo que cada segmento mantenha seu ponto de ajuste e que o gradiente geral permaneça estável.

Como o Calor Chega à Amostra

Uma vez gerada pelos elementos de aquecimento, a energia térmica deve ser transferida para a amostra dentro do tubo. Isso acontece através de três mecanismos principais que trabalham em conjunto.

Condução Térmica

O calor é transferido através do contato físico direto. A parede interna quente do tubo do forno conduz calor para o gás dentro do tubo e para qualquer parte da amostra ou suporte da amostra que esteja em contato com a parede.

Convecção Térmica

Se houver gás presente no tubo (mesmo em baixas pressões), ele será aquecido, se tornará menos denso e circulará. Esse movimento de gás quente, ou convecção, é um método significativo de transferência de calor para a amostra.

Radiação Térmica

Todas as superfícies quentes emitem energia térmica na forma de ondas eletromagnéticas (radiação infravermelha). As paredes internas intensamente quentes do forno irradiam calor diretamente para a superfície da amostra, que absorve essa energia.

Entendendo as Compensações e Considerações Práticas

Embora poderoso, um forno de gradiente múltiplo requer uma compreensão clara de suas nuances operacionais para produzir resultados confiáveis e repetíveis.

Estabilidade do Gradiente vs. Velocidade

Estabelecer um perfil de temperatura multi-zona estável não é instantâneo. O sistema precisa de tempo para se estabilizar, pois ajustes em uma zona podem influenciar momentaneamente as zonas adjacentes. Apressar o processo de aquecimento pode levar a ultrapassagens de temperatura e a um gradiente instável.

A Importância do Controle de Atmosfera

Muitos experimentos são realizados sob vácuo ou em uma atmosfera de gás inerte controlada. O tipo e a pressão do gás dentro do tubo afetam drasticamente a transferência de calor, especialmente a convecção. Uma mudança na atmosfera alterará o perfil de temperatura real da amostra, mesmo que os pontos de ajuste do controlador do forno permaneçam os mesmos.

A Calibração é Inegociável

O termopar mede a temperatura perto da parede do forno, não necessariamente a temperatura exata no núcleo da sua amostra. Para trabalhos de alta precisão, é fundamental realizar uma rodada de calibração com uma sonda separada para mapear o perfil de temperatura real que sua amostra experimenta.

Aplicando Isso ao Seu Experimento

Compreender esses princípios permite que você projete experimentos mais eficazes e eficientes. O forno se torna mais do que um aquecedor; ele se torna uma ferramenta para descoberta rápida de materiais e processos.

- Se o seu foco principal for a síntese de materiais (por exemplo, CVD): Use o gradiente para encontrar a temperatura ideal de crescimento ou deposição para seus precursores em uma única execução experimental.

- Se o seu foco principal for recozimento térmico ou estudos de fase: Exponha uma única amostra longa a todo o gradiente de temperatura para mapear rapidamente como sua estrutura cristalina ou propriedades mudam com a temperatura.

- Se o seu foco principal for a otimização de processos: Teste como um perfil de temperatura específico — e não apenas uma única temperatura — afeta a qualidade do seu produto final, permitindo simulações de processo mais complexas.

Dominar o controle dos gradientes de temperatura transforma o forno de um simples forno em uma poderosa ferramenta de processamento paralelo para a ciência dos materiais.

Tabela de Resumo:

| Componente | Função |

|---|---|

| Zonas de Aquecimento | Seções controladas independentemente para criar gradientes de temperatura |

| Sistema de Controle | Gerencia a energia para cada zona com base no feedback do sensor para estabilidade |

| Transferência de Calor | Combina condução, convecção e radiação para atingir a amostra |

| Aplicações | Síntese de materiais, recozimento térmico e otimização de processos |

Eleve as capacidades do seu laboratório com os fornos tubulares de gradiente múltiplo avançados da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções de alta temperatura personalizadas, incluindo fornos Muffle, tubulares, rotativos, a vácuo e com atmosfera controlada, e sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, possibilitando controle de temperatura e eficiência superiores. Contate-nos hoje para discutir como nossos fornos podem transformar sua pesquisa e acelerar suas descobertas!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria