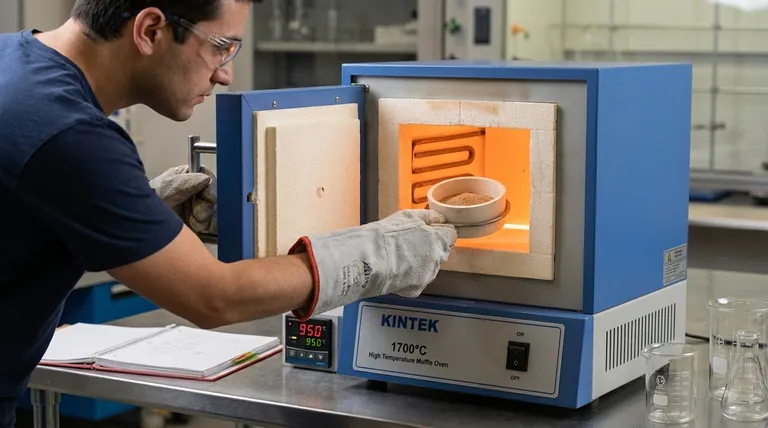

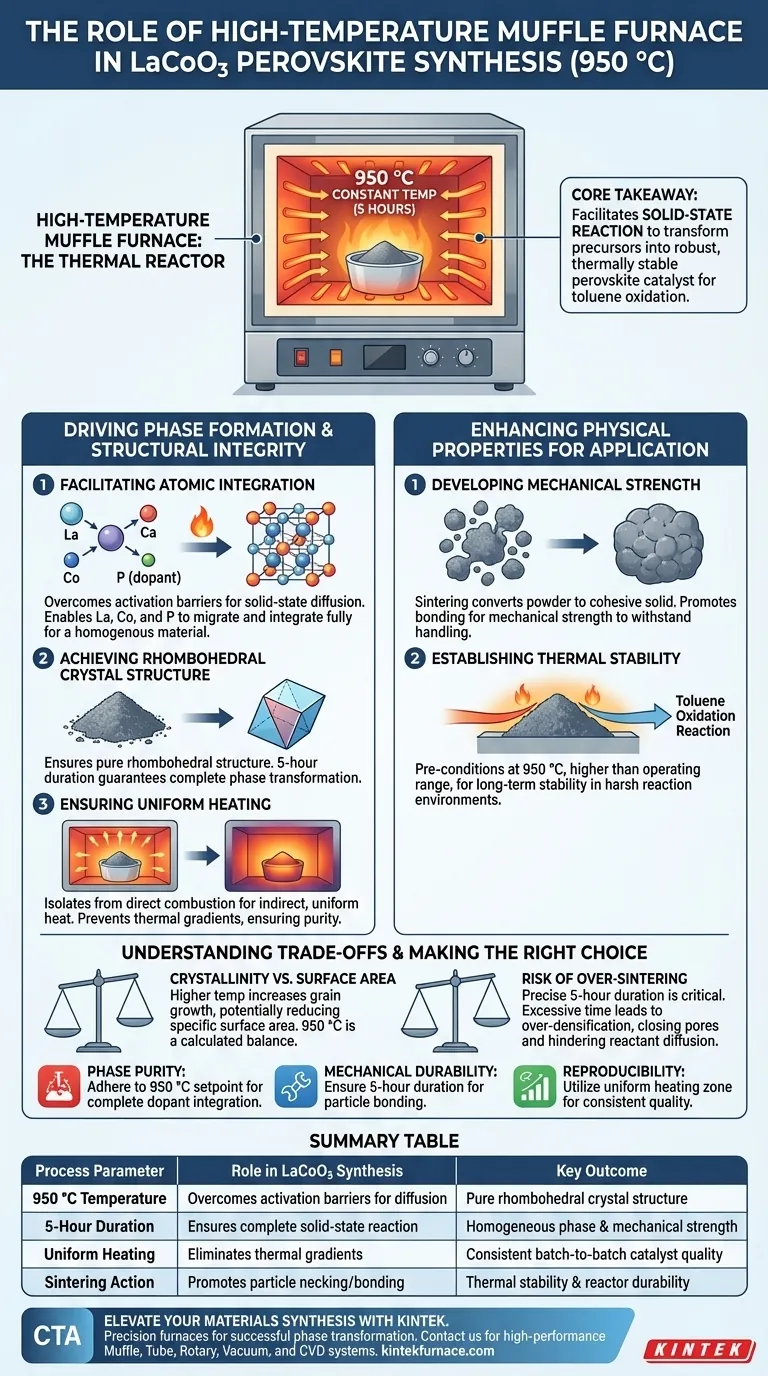

Um forno mufla de alta temperatura serve como o reator térmico preciso necessário para estabilizar a estrutura perovskita de LaCoO3. Ele atua como um ambiente controlado que mantém uma temperatura constante de 950 °C por cinco horas, fornecendo a energia térmica necessária para impulsionar a difusão atômica. Esse processo integra lantânio, cobalto e dopantes como o fósforo em uma única e pura rede cristalina romboédrica.

Ponto Principal O forno mufla não é meramente um dispositivo de aquecimento; é a ferramenta que facilita a reação em estado sólido necessária para transformar precursores brutos em um catalisador perovskita mecanicamente robusto e termicamente estável, capaz de realizar oxidação eficiente de tolueno.

Impulsionando a Formação de Fase e a Integridade Estrutural

Facilitando a Integração Atômica

A 950 °C, o forno fornece energia suficiente para superar as barreiras de ativação para a difusão em estado sólido.

Esse calor permite que elementos distintos — especificamente lantânio, cobalto e fósforo — migrem e se integrem completamente à rede cristalina. Esse rearranjo atômico é essencial para criar um material homogêneo em vez de uma mistura de óxidos separados.

Alcançando a Estrutura Cristalina Romboédrica

O papel principal deste tratamento térmico específico é garantir a formação de uma estrutura romboédrica pura.

Sem o ambiente sustentado de 950 °C, o material pode não cristalizar corretamente ou pode reter fases intermediárias instáveis. A duração de cinco horas garante que a transformação de fase seja completa em todo o volume do material.

Garantindo Aquecimento Uniforme

Fornos mufla são projetados para isolar o material da combustão direta de combustível, fornecendo calor indireto e uniforme.

Essa uniformidade é crítica durante o processo de sinterização para evitar gradientes térmicos. O aquecimento desigual pode levar a um crescimento cristalino inconsistente ou a tensões internas que comprometem a pureza da fase perovskita.

Aprimorando Propriedades Físicas para Aplicação

Desenvolvendo Resistência Mecânica

O processo de sinterização converte compactos de pó soltos em uma massa sólida coesa.

Ao aquecer o material abaixo de seu ponto de fusão, o forno promove o "necking" (formação de pontes) e a ligação entre as partículas. Isso confere a resistência mecânica necessária para que o catalisador resista ao manuseio físico e ao carregamento do reator sem desmoronar.

Estabelecendo Estabilidade Térmica

O tratamento a 950 °C pré-condiciona o material para ambientes operacionais agressivos.

Ao sintetizar o material em uma temperatura superior à sua faixa de operação pretendida, o forno garante que o catalisador permaneça termicamente estável. Essa estabilidade é vital para o desempenho a longo prazo em reações de oxidação de tolueno, onde o catalisador deve resistir à degradação ao longo do tempo.

Compreendendo os Compromissos

Equilibrando Cristalinidade e Área Superficial

Embora a sinterização em alta temperatura garanta uma estrutura cristalina estável, ela apresenta um compromisso natural em relação à área superficial.

Temperaturas mais altas promovem o crescimento de grãos, o que pode reduzir a área superficial específica disponível para reações catalíticas. O parâmetro de 950 °C é um equilíbrio calculado: alto o suficiente para garantir a pureza e estabilidade da fase, mas controlado para manter a atividade catalítica.

O Risco de Sinterização Excessiva

O controle preciso da duração do forno (cinco horas) é tão crítico quanto a temperatura.

Estender o processo além do tempo necessário pode levar à densificação excessiva. Isso fecha a porosidade, potencialmente dificultando a difusão de reagentes (como o tolueno) para os sítios ativos dentro da estrutura do catalisador.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a eficácia da síntese de LaCoO3, aplique os parâmetros do forno com base em seus requisitos catalíticos específicos:

- Se seu foco principal é Pureza de Fase: Siga rigorosamente o ponto de ajuste de 950 °C para garantir a integração completa de dopantes como o fósforo na rede romboédrica.

- Se seu foco principal é Durabilidade Mecânica: Garanta que a duração de cinco horas seja cumprida para permitir a ligação suficiente das partículas e a consolidação estrutural para uso a longo prazo.

- Se seu foco principal é Reprodutibilidade: Utilize a zona de aquecimento uniforme do forno mufla para eliminar gradientes térmicos que causam inconsistências de lote para lote.

O forno mufla converte um potencial químico em uma realidade estrutural, garantindo que seu catalisador não seja apenas quimicamente correto, mas fisicamente capaz de realizar o trabalho.

Tabela Resumo:

| Parâmetro do Processo | Papel na Síntese de LaCoO3 | Resultado Chave |

|---|---|---|

| Temperatura de 950 °C | Supera barreiras de ativação para difusão | Estrutura cristalina romboédrica pura |

| Duração de 5 Horas | Garante reação completa em estado sólido | Fase homogênea e resistência mecânica |

| Aquecimento Uniforme | Elimina gradientes térmicos | Qualidade consistente do catalisador de lote para lote |

| Ação de Sinterização | Promove o "necking"/ligação de partículas | Estabilidade térmica e durabilidade do reator |

Eleve a Síntese de Seus Materiais com a KINTEK

A precisão é a diferença entre uma transformação de fase bem-sucedida e um lote falho. Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas de fornos mufla, tubulares, rotativos, a vácuo e CVD de alto desempenho — todos personalizáveis para atender aos seus requisitos específicos de temperatura e atmosfera. Seja sintetizando perovskitas de LaCoO3 ou cerâmicas avançadas, nossos fornos fornecem a estabilidade térmica e a uniformidade que sua pesquisa exige.

Pronto para otimizar seu processo de sinterização? Entre em contato conosco hoje mesmo para encontrar a solução de forno perfeita!

Guia Visual

Referências

- Li Yang, Zongping Shao. Rational Design of a Perovskite‐Type Catalyst for Toluene Oxidation Via Simultaneous Phosphorus Doping and Post‐Synthesis Acidic Etching. DOI: 10.1002/eem2.70115

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Como um forno mufla de alta temperatura facilita a formação da estrutura semicondutora Sr2TiO4?

- Qual o papel dos fornos mufla na indústria farmacêutica? Essencial para o Controle de Qualidade e P&D

- Como a temperatura da câmara é exibida no forno mufla? Obtenha Leituras Precisas para o Seu Laboratório

- Qual papel um forno mufla de micro-ondas industrial desempenha no processo de sinterização de esqueletos cerâmicos de mulita porosos?

- Como um forno mufla de alta temperatura facilita a sinterização de cerâmicas de Sr4Al6O12SO4 a 1400°C? Guia Especializado

- Qual é o uso do forno mufla digital? Desbloqueie o Processamento de Alta Temperatura de Precisão

- Por que usar fornos mufla a vácuo para biocarvão dopado com nitrogênio? Controle Essencial da Atmosfera para Fotocatálise

- Qual é o papel de um forno de caixa de alta temperatura na sinterização secundária e reparo estrutural do NCM reciclado?