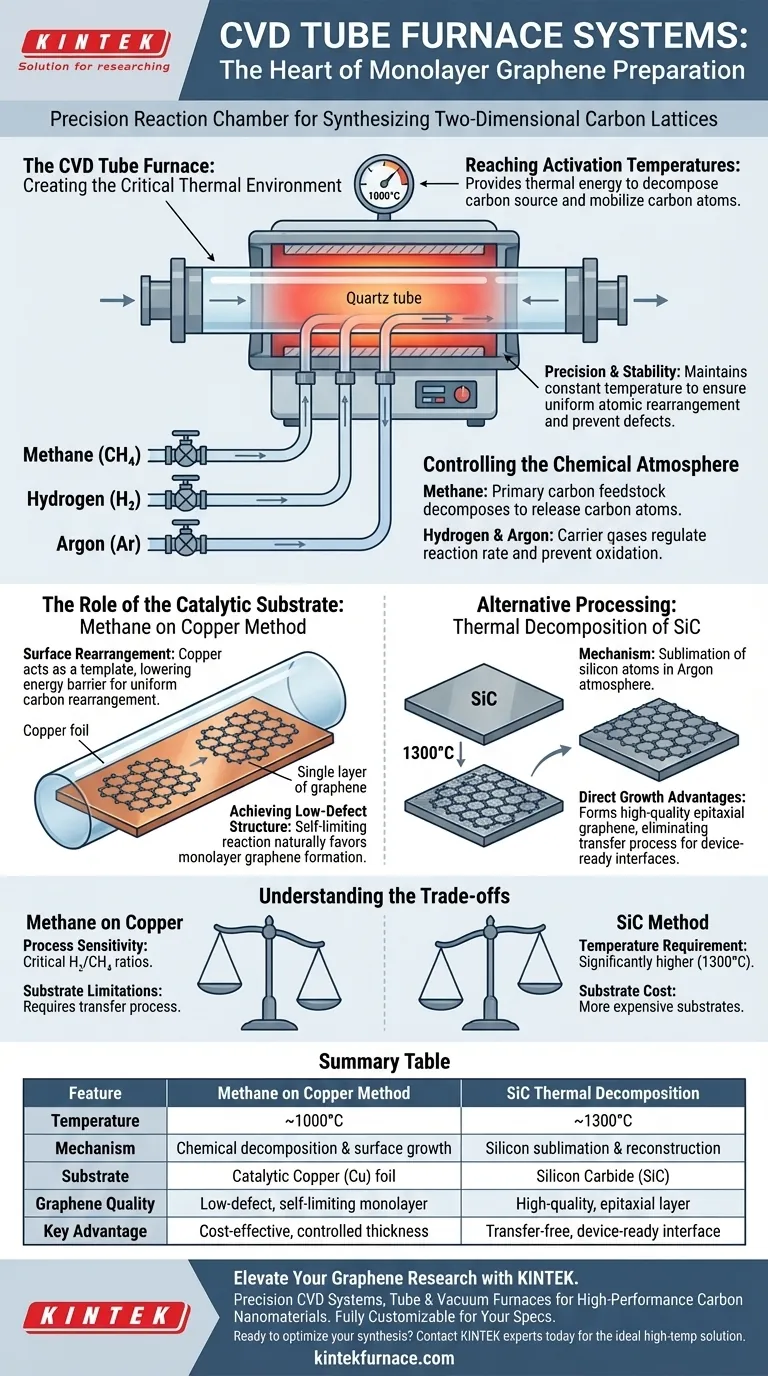

O forno tubular de Deposição Química em Fase Vapor (CVD) atua como a câmara de reação de precisão necessária para a síntese de grafeno de monocamada. Ele cria um ambiente controlado de alta temperatura, tipicamente atingindo 1000°C, onde os átomos de carbono podem ser quimicamente extraídos do gás e sistematicamente reestruturados em uma rede bidimensional.

O sistema facilita o crescimento de grafeno de monocamada com poucos defeitos, introduzindo metano sobre folha de cobre catalítica, utilizando regulação térmica precisa e razões de fluxo de gás para garantir o rearranjo atômico uniforme.

Criando o Ambiente Térmico Crítico

Atingindo Temperaturas de Ativação

Para iniciar o processo de crescimento, o forno deve atingir e manter altas temperaturas, tipicamente em torno de 1000°C.

Este calor intenso fornece a energia térmica necessária para decompor a fonte de carbono e aumentar a mobilidade dos átomos de carbono na superfície do substrato.

Precisão e Estabilidade

A característica definidora de um forno tubular de CVD de alta qualidade é a estabilidade.

Flutuações na temperatura podem interromper o processo de rearranjo atômico, levando a defeitos ou camadas múltiplas em vez da estrutura de monocamada desejada.

Controlando a Atmosfera Química

A Fonte de Carbono

O sistema introduz metano no tubo de reação de quartzo como a principal matéria-prima de carbono.

Sob o alto calor do forno, o metano se decompõe, liberando os átomos de carbono necessários para construir a rede de grafeno.

Os Gases Transportadores e de Controle

Juntamente com o metano, o sistema gerencia o fluxo de hidrogênio e argônio.

O forno controla precisamente as razões de fluxo desses gases para regular a taxa de reação e prevenir a oxidação do grafeno ou do substrato.

O Papel do Substrato Catalítico

Rearranjo da Superfície no Cobre

No método padrão descrito, o processo depende de uma folha de cobre catalítica colocada dentro do tubo de reação.

O cobre atua como um molde que diminui a barreira de energia para a reação, facilitando o rearranjo uniforme dos átomos de carbono.

Obtendo Estrutura com Poucos Defeitos

Como o cobre tem baixa solubilidade de carbono, a reação é autolimitante, o que naturalmente favorece a formação de uma única camada atômica (monocamada).

O controle preciso do forno garante que esse rearranjo ocorra suavemente, resultando em grafeno de monocamada com estrutura de poucos defeitos.

Capacidades de Processamento Alternativas

Decomposição Térmica de SiC

Embora a síntese padrão use cobre e metano, fornos de CVD de grau industrial também podem facilitar o crescimento epitaxial de grafeno via decomposição de Carboneto de Silício (SiC).

Este processo requer temperaturas ainda mais altas (aproximadamente 1300°C) em uma atmosfera de argônio para controlar a sublimação dos átomos de silício.

Vantagens do Crescimento Direto

No método SiC, os átomos de carbono restantes sofrem reconstrução superficial para formar grafeno de alta qualidade diretamente no substrato.

Isso cria um molde para aplicações como intercalação de átomos de gálio e elimina a necessidade de transferir o grafeno para um novo substrato posteriormente.

Compreendendo os Compromissos

Sensibilidade do Processo

O processo CVD é altamente sensível às razões de hidrogênio para metano.

Taxas de fluxo incorretas ou controle instável do gás transportador podem levar à deposição descontrolada de carbono, resultando em grafeno multicamada indesejado ou fuligem de carbono amorfa.

Limitações do Substrato

O uso do método padrão de folha de cobre requer um processo de transferência pós-crescimento para mover o grafeno para uma superfície isolante utilizável.

Embora o método SiC descrito evite essa transferência, ele requer temperaturas significativamente mais altas (1300°C vs 1000°C) e substratos mais caros.

Fazendo a Escolha Certa para o Seu Objetivo

Seja você realizando pesquisa fundamental ou fabricação industrial, os parâmetros do forno ditam a qualidade do material.

- Se o seu foco principal é grafeno de monocamada padrão: Utilize o método de metano sobre cobre a 1000°C para um processo de crescimento autolimitante e com poucos defeitos.

- Se o seu foco principal é grafeno epitaxial pronto para dispositivos: Utilize o método de decomposição térmica de SiC a 1300°C para obter uma interface direta e sem transferência.

O sucesso na preparação de grafeno, em última análise, depende da capacidade do forno de manter o equilíbrio termodinâmico entre a fase gasosa e a superfície catalítica.

Tabela Resumo:

| Característica | Método de Metano sobre Cobre | Decomposição Térmica de SiC |

|---|---|---|

| Temperatura | ~1000°C | ~1300°C |

| Mecanismo | Decomposição química e crescimento superficial | Sublimação de silício e reconstrução |

| Substrato | Folha de Cobre (Cu) catalítica | Carboneto de Silício (SiC) |

| Qualidade do Grafeno | Monocamada com poucos defeitos, autolimitante | Camada epitaxial de alta qualidade |

| Vantagem Principal | Custo-efetivo, espessura controlada | Interface pronta para dispositivo, sem transferência |

Eleve Sua Pesquisa de Grafeno com a KINTEK

A precisão é a diferença entre uma monocamada perfeita e uma amostra defeituosa. A KINTEK fornece sistemas de CVD, fornos tubulares e a vácuo líderes na indústria, projetados para oferecer a estabilidade térmica e a precisão do fluxo de gás necessárias para nanomateriais de carbono de alto desempenho.

Apoiados por P&D e fabricação especializados, nossos sistemas são totalmente personalizáveis para atender às suas especificações únicas de laboratório ou industriais — seja trabalhando com folha de cobre ou decomposição de SiC.

Pronto para otimizar sua síntese? Entre em contato com os especialistas da KINTEK hoje mesmo para encontrar a solução ideal de alta temperatura para suas necessidades.

Guia Visual

Referências

- Arash Vaghef‐Koodehi. Ultrasensitive Graphene-TMD Heterostructure Optical Biosensors Integrated with Silicon Photonics for Label-Free Detection. DOI: 10.21203/rs.3.rs-7279468/v1

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Qual o papel do equipamento de Deposição Química em Fase Vapor (CVD) no revestimento de superfície de fibras de carbono para compósitos?

- Qual é o objetivo do mecanismo de forno deslizante? Alcançar o Resfriamento Térmico Rápido para Materiais Metaestáveis

- Qual o papel dos fornos CVD na indústria de semicondutores? Essenciais para a deposição precisa de filmes finos na fabricação de chips

- Qual função principal o equipamento CVD desempenha na anticorrosão de h-BN? Síntese de Precisão para Filmes de Alto Desempenho

- Qual é o papel de um sistema CVD de parede quente a baixa pressão na síntese de grafeno em folha de prata? Insights de Especialistas

- Por que uma bomba de vácuo é necessária para o crescimento de grafeno por CVD? Garanta a Síntese de Materiais de Alta Pureza

- Como um sistema CVD de alta temperatura garante a qualidade da interface metal-grafeno? Domine o Reforço de Filmes Finos

- Qual é um exemplo de deposição química de vapor? Construindo os Microchips em Seus Eletrônicos