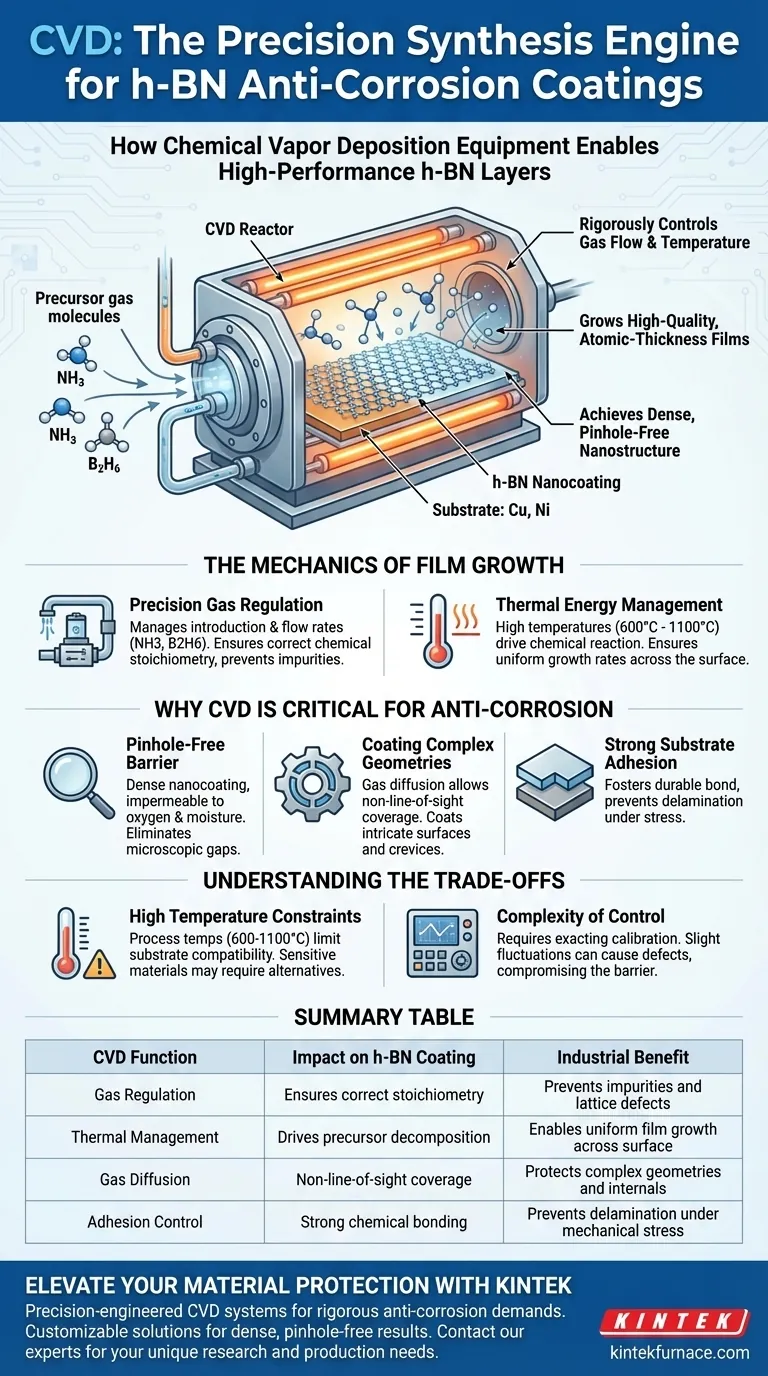

O equipamento de Deposição Química em Fase Vapor (CVD) funciona como o motor de síntese de precisão necessário para gerar revestimentos de nitreto de boro hexagonal (h-BN) de alto desempenho. Sua função principal é controlar rigorosamente o fluxo de gases precursores específicos e as temperaturas de reação para crescer filmes de alta qualidade de espessura atômica diretamente sobre substratos metálicos. Este nível de controle é a única maneira de alcançar a nanoestrutura densa e sem furos necessária para que o h-BN sirva como uma barreira anticorrosiva eficaz.

O valor central do equipamento CVD reside em sua capacidade de fabricar camadas contínuas e impermeáveis de h-BN, orquestrando a dinâmica dos gases e a energia térmica. Este processo elimina defeitos microscópicos, desbloqueando a resistência inerente à oxidação e a inércia química do material.

A Mecânica do Crescimento de Filmes

Regulação Precisa de Gás

O equipamento gerencia a introdução e as taxas de fluxo de gases precursores específicos, tipicamente amônia e diborano.

Ao ajustar finamente essas entradas, o sistema garante que a estequiometria química correta esteja presente para formar a rede de h-BN. Isso evita impurezas que poderiam comprometer a integridade do revestimento.

Gerenciamento de Energia Térmica

Os sistemas CVD utilizam altas temperaturas para impulsionar a reação química necessária para o crescimento do filme.

Essa energia térmica decompõe os gases precursores, permitindo que os átomos de boro e nitrogênio se depositem e se liguem ao substrato. O equipamento mantém essas temperaturas para garantir taxas de crescimento uniformes em toda a superfície.

Por Que o CVD é Crítico para Anticorrosão

Criação de uma Barreira Sem Furos

Para que um revestimento previna a corrosão, ele deve ser impermeável ao oxigênio e à umidade.

O CVD permite a preparação de nanorevestimentos densos e livres de "furos" ou lacunas microscópicas. Essa estrutura contínua permite que o h-BN utilize plenamente suas propriedades de barreira e resistência à oxidação.

Revestimento de Geometrias Complexas

Ao contrário dos métodos de aplicação física que requerem linha de visão direta, o CVD depende da difusão de gás.

Isso permite que o equipamento revesta superfícies intrincadas, geometrias internas e áreas de vedação de difícil acesso. O gás penetra em todas as fendas, garantindo proteção abrangente, independentemente da forma da peça.

Forte Adesão ao Substrato

O processo CVD promove uma ligação forte e durável entre o filme de h-BN e o substrato metálico.

Isso impede que o revestimento se delamine sob estresse, garantindo que ele permaneça intacto mesmo em ambientes de alto estresse. Substratos comuns para este processo incluem cobre e níquel.

Compreendendo as Compensações

Restrições de Alta Temperatura

Os processos padrão de CVD Térmico geralmente requerem temperaturas que variam de 600°C a 1100°C para decompor efetivamente os gases precursores.

Essa alta exigência térmica limita os tipos de substratos que podem ser revestidos sem sofrer danos. Materiais sensíveis ao calor podem exigir variações especializadas do processo CVD ou métodos de revestimento alternativos.

Complexidade do Controle

Alcançar um estado "sem furos" não é automático; requer calibração exata do equipamento.

Se os fluxos de gás ou as temperaturas flutuarem minimamente, o filme resultante pode desenvolver defeitos. Essas imperfeições comprometem a barreira anticorrosiva, tornando o revestimento ineficaz.

Fazendo a Escolha Certa para o Seu Objetivo

Ao avaliar o CVD para aplicações de h-BN, considere seus requisitos de desempenho específicos:

- Se o seu foco principal é a integridade absoluta da barreira: Priorize equipamentos com controle de fluxo avançado para garantir que o filme seja denso e sem furos.

- Se o seu foco principal é a geometria complexa da peça: Aproveite a natureza de não linha de visão do CVD para proteger superfícies internas e detalhes intrincados que os sprays não conseguem alcançar.

- Se o seu foco principal é a compatibilidade do substrato: Verifique se o seu metal base pode suportar as temperaturas de processo de 600°C a 1100°C necessárias para o CVD térmico.

Em última análise, o equipamento CVD preenche a lacuna entre o potencial químico bruto e um escudo protetor prático de grau industrial.

Tabela Resumo:

| Função do CVD | Impacto no Revestimento de h-BN | Benefício Industrial |

|---|---|---|

| Regulação de Gás | Garante a estequiometria correta | Previne impurezas e defeitos na rede |

| Gerenciamento Térmico | Impulsiona a decomposição do precursor | Permite o crescimento uniforme do filme em toda a superfície |

| Difusão de Gás | Cobertura sem linha de visão | Protege geometrias complexas e internas |

| Controle de Adesão | Forte ligação química | Previne delaminação sob estresse mecânico |

Eleve a Proteção do Seu Material com a KINTEK

Desbloqueie todo o potencial dos revestimentos de nitreto de boro hexagonal com sistemas CVD projetados com precisão da KINTEK. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos sistemas CVD, fornos Mufla, Tubulares e a Vácuo de alto desempenho, projetados especificamente para atender às exigências rigorosas de aplicações anticorrosivas. Se você está revestindo geometrias intrincadas ou requer integridade absoluta da barreira, nossas soluções personalizáveis de alta temperatura para laboratório garantem resultados densos e sem furos sempre.

Pronto para otimizar a síntese de seus filmes finos? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar o sistema perfeito para suas necessidades exclusivas de pesquisa e produção.

Guia Visual

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

As pessoas também perguntam

- O que é deposição de vapor a baixa temperatura? Um Guia para Revestir Materiais Sensíveis ao Calor

- Por que o Argônio (Ar) de alta pureza é necessário como gás de arraste na síntese de filmes finos de ITO usando a tecnologia CVD?

- Quais são as principais características de design de um Forno Tubular CVD? Otimize a Síntese de Materiais com Precisão

- Quais são as principais diferenças entre as técnicas de revestimento PVD e CVD? Escolha o método certo para sua aplicação

- Quais indústrias usam comumente processos de CVD? Desbloqueie Filmes Finos de Alto Desempenho para o Seu Setor

- Quais são as aplicações do revestimento CVD? Criando Superfícies Duráveis e Funcionais para a Indústria

- Que fatores devem ser considerados ao escolher um forno CVD? Dicas Essenciais para a Síntese Otimizada de Filmes Finos

- Quais são algumas aplicações da CVD? Desbloqueie a precisão na eletrónica, aeroespacial e ciência dos materiais