Escolher o forno de Deposição Química a Vapor (CVD) certo exige uma avaliação sistemática dos seus requisitos específicos de processo. Os fatores mais críticos são a temperatura máxima de processamento que sua química exige, a capacidade de controlar precisamente a atmosfera gasosa e o nível de vácuo, e o tamanho físico e a compatibilidade do material da câmara de reação. Esses elementos ditam diretamente a qualidade, reprodutibilidade e viabilidade da sua síntese de filme fino ou material.

Um forno CVD não é apenas um forno de alta temperatura; é um reator químico controlado. Seu processo de seleção deve priorizar os fatores que governam a própria reação química — atmosfera, temperatura e compatibilidade de materiais — em detrimento de características secundárias para garantir resultados bem-sucedidos e repetíveis.

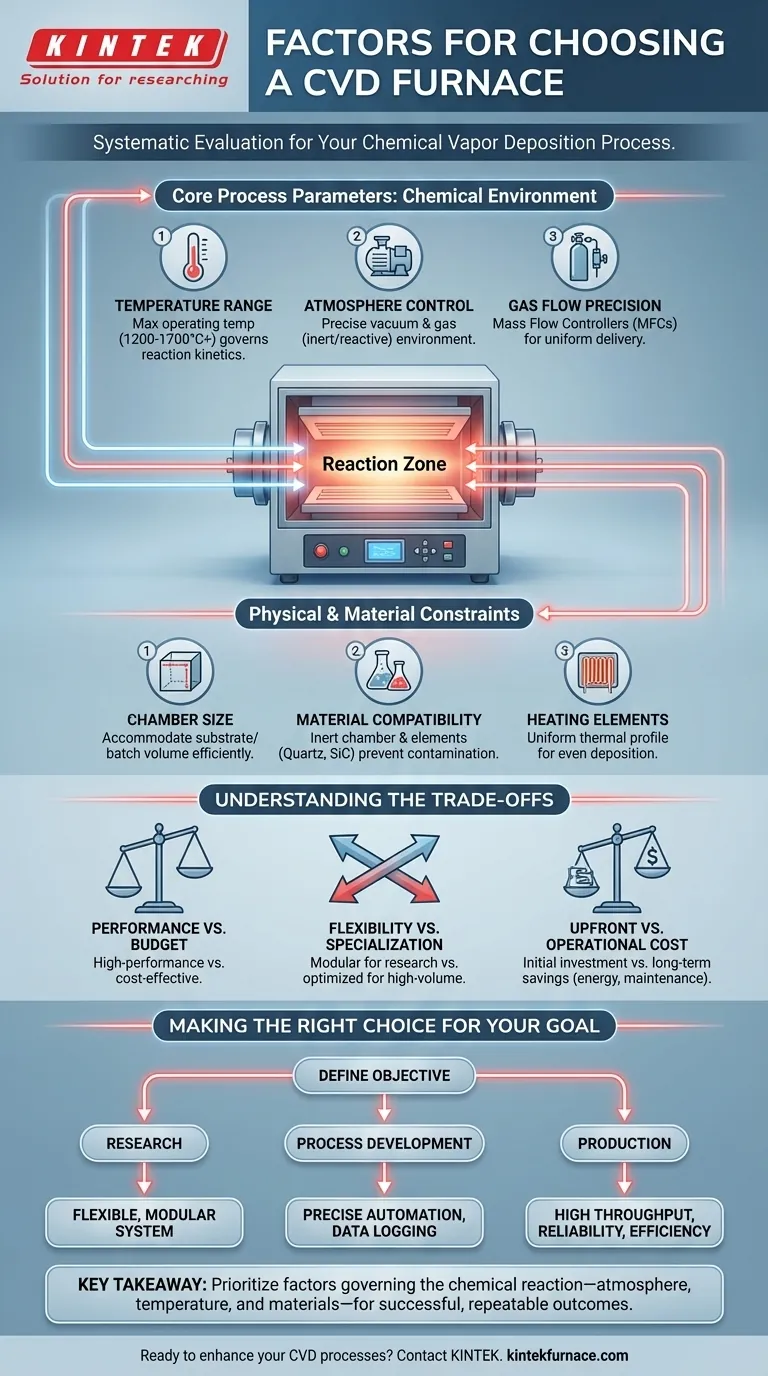

Parâmetros Principais do Processo: O Ambiente Químico

O cerne do CVD é uma reação química. O trabalho principal do seu forno é criar o ambiente perfeito para que essa reação ocorra de forma previsível e repetida.

Definindo Sua Faixa de Temperatura

A cinética de reação do seu processo CVD é fundamentalmente governada pela temperatura. Você deve selecionar um forno que possa atingir e manter confortavelmente a temperatura de processamento exigida.

Configurações de laboratório geralmente exigem temperaturas de até 1200°C, enquanto alguns processos industriais ou de materiais avançados podem demandar 1500°C, 1700°C ou mais. Sempre escolha um forno com uma temperatura máxima de operação ligeiramente acima da sua maior necessidade de processo para evitar que o equipamento funcione no seu limite absoluto.

Dominando o Controle de Atmosfera e Vácuo

Os processos CVD são extremamente sensíveis ao ambiente atmosférico. Sua escolha de forno deve estar alinhada com sua necessidade de vácuo, gás inerte ou ambientes de gás reativo.

O CVD de Baixa Pressão (LPCVD) requer um sistema de vácuo robusto para remover contaminantes e controlar a pressão do precursor. Aplicações de alta pureza podem necessitar de capacidades de vácuo alto ou ultra-alto. O sistema também deve gerenciar a introdução de gases inertes ou reativos com precisão.

Garantindo a Precisão do Fluxo de Gás

A qualidade e a uniformidade do seu filme depositado dependem da entrega controlada de gases precursores. Um forno CVD confiável inclui controladores de fluxo de massa (MFCs) precisos.

Esses controladores permitem definir e manter taxas de fluxo exatas para múltiplos gases, garantindo que a estequiometria química da reação permaneça constante durante todo o processo de deposição.

Restrições Físicas e de Materiais

Além do ambiente químico, as características físicas do forno ditam sua adequação para sua aplicação e sua confiabilidade a longo prazo.

Dimensionando a Câmara para o Seu Substrato

O tamanho da câmara do forno deve acomodar seu maior substrato ou o volume de lote desejado para produção.

Uma câmara muito pequena é uma limitação óbvia, mas uma câmara excessivamente grande para o seu tamanho de amostra típico pode levar ao desperdício de energia e ao uso ineficiente de gases precursores.

Compatibilidade de Materiais e Contaminação

Os materiais usados para construir a câmara de reação (ou tubo) e os elementos de aquecimento são críticos. O material da câmara, frequentemente quartzo ou alumina, deve ser quimicamente inerte aos seus precursores e subprodutos em altas temperaturas para evitar contaminação.

Da mesma forma, os elementos de aquecimento, como Kanthal ou carboneto de silício (SiC), devem ser escolhidos por sua durabilidade e falta de reatividade com o ambiente do seu processo.

O Papel dos Elementos de Aquecimento e da Uniformidade

Alcançar uma espessura de filme uniforme em todo o seu substrato só é possível com aquecimento uniforme. O design do forno e a qualidade de seus elementos de aquecimento determinam a uniformidade da temperatura na "zona quente" da câmara.

Procure sistemas especificamente projetados para fornecer um perfil térmico estável e consistente para uma deposição uniforme.

Compreendendo as Compensações

Toda decisão de equipamento envolve equilibrar prioridades concorrentes. Estar ciente dessas compensações é fundamental para fazer uma escolha informada.

Desempenho vs. Orçamento

Recursos de alto desempenho, como vácuo ultra-alto, automação avançada e capacidades de temperatura extremamente alta, têm um custo significativo.

Para pesquisa exploratória, um sistema mais econômico e com bom custo-benefício pode ser suficiente. Para produção, o investimento em recursos de ponta é frequentemente justificado por um rendimento e confiabilidade aprimorados.

Flexibilidade vs. Especialização

Os fornos de laboratório são frequentemente projetados para serem modulares e compactos, oferecendo a flexibilidade de executar uma ampla gama de experimentos.

Em contraste, os sistemas industriais são tipicamente especializados e otimizados para um único processo de alto volume. Eles trocam flexibilidade por produtividade e eficiência.

Custo Inicial vs. Custo Operacional

Considere o custo total de propriedade a longo prazo. Um forno com maior eficiência energética e menores requisitos de manutenção pode ter um preço inicial mais alto, mas pode resultar em economias significativas ao longo de sua vida útil.

Sempre considere o custo de consumíveis, consumo de energia e manutenção de rotina ao comparar opções.

Fazendo a Escolha Certa para o Seu Objetivo

Baseie sua decisão final no objetivo principal do seu trabalho.

- Se o seu foco principal é pesquisa fundamental: Priorize um sistema modular e flexível com uma ampla janela operacional para acomodar diversos experimentos.

- Se o seu foco principal é o desenvolvimento de processos: Enfatize a automação precisa, o registro de dados e os sistemas de controle para garantir a repetibilidade e a escalabilidade do processo.

- Se o seu foco principal é a produção em escala piloto ou total: Concentre-se na capacidade da câmara, produtividade, confiabilidade e baixos custos operacionais.

Uma avaliação completa desses fatores garantirá que o forno escolhido se torne um facilitador confiável do seu trabalho, não uma fonte de limitações.

Tabela Resumo:

| Fator | Considerações Chave |

|---|---|

| Faixa de Temperatura | Temperatura máxima de processamento (ex: 1200°C a 1700°C+) para a cinética da reação |

| Controle de Atmosfera | Níveis de vácuo, manuseio de gás inerte/reativo e controladores de fluxo de massa para precisão |

| Tamanho da Câmara | Acomoda o tamanho do substrato/lote para otimizar o uso de energia e gás |

| Compatibilidade de Materiais | Materiais inertes como quartzo ou alumina para prevenir contaminação |

| Elementos de Aquecimento | Perfil térmico uniforme para deposição homogênea (ex: Kanthal, SiC) |

| Custo e Flexibilidade | Equilíbrio entre desempenho vs. orçamento, flexibilidade vs. especialização, e custos iniciais vs. operacionais |

Pronto para aprimorar seus processos CVD com soluções de forno personalizadas? Aproveitando P&D excepcional e fabricação interna, a KINTEK oferece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Entre em contato hoje para discutir como podemos otimizar sua síntese de filmes finos e aumentar a eficiência!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- Quais indústrias e campos de pesquisa se beneficiam dos sistemas de fornos tubulares CVD para materiais 2D? Desbloqueie Inovações Tecnológicas de Próxima Geração

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- O que torna um Forno Tubular CVD essencial para a ciência dos materiais e nanotecnologia? Desvende a Precisão na Síntese de Materiais