Além do processamento de lítio, os fornos rotativos indiretos são excepcionalmente versáteis para o tratamento térmico de uma ampla gama de materiais onde a pureza do produto e o controle atmosférico são críticos. Seu design exclusivo os torna adequados para processos que envolvem materiais de alto valor, como elementos de terras raras, catalisadores e vários óxidos metálicos, bem como para aplicações ambientais específicas, como a pirólise.

A decisão de usar um forno rotativo indireto é impulsionada menos pelo material específico e mais pelos requisitos do processo. Eles são a solução ideal quando é preciso evitar o contato entre o material e os gases de combustão, exigir uma atmosfera inerte ou reativa específica, ou necessitar de um controle de temperatura excepcionalmente preciso.

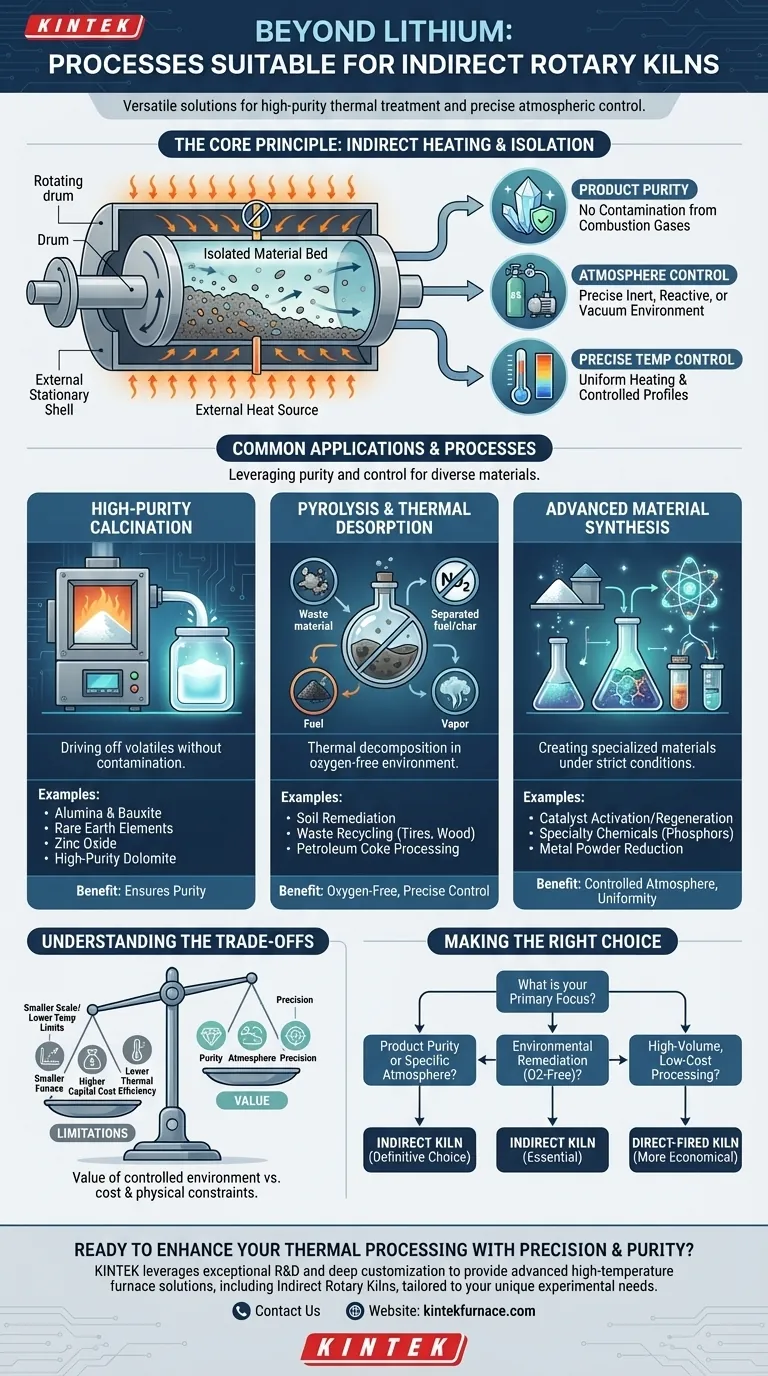

O Princípio Fundamental: Quando Escolher um Forno Indireto

A diferença fundamental entre um forno direto e um indireto é como o calor é aplicado. Em um forno indireto, o tambor rotativo é aquecido externamente, transferindo energia através da parede da concha para o material interno. Este design cria um ambiente interno completamente isolado.

Para Evitar a Contaminação do Produto

A razão mais comum para selecionar um forno indireto é manter a pureza do produto. Como o material nunca entra em contato com a chama ou os gases de combustão da fonte de calor, não há risco de contaminação por subprodutos da combustão, como enxofre ou cinzas.

Isso é crítico para materiais de alto valor, como catalisadores, fósforos, titanatos e certos compostos químicos, onde mesmo impurezas mínimas podem arruinar o produto final.

Para Controlar a Atmosfera do Processo

A câmara isolada de um forno indireto permite controlar precisamente a atmosfera interna. É possível operar sob vácuo, introduzir um gás inerte como nitrogênio para evitar a oxidação, ou usar um gás reativo para processos químicos específicos.

Essa capacidade é essencial para a pirólise (decomposição térmica na ausência de oxigênio), certos tipos de torrefação de minerais e a ativação de catalisadores sensíveis.

Para Alcançar Controle Preciso de Temperatura

Aquecer a carcaça externamente proporciona uma transferência de calor altamente uniforme e controlada para o leito do material. Isso evita pontos quentes localizados e permite perfis de temperatura muito precisos ao longo do comprimento do forno.

Esse nível de controle é necessário para materiais com janelas de processamento estreitas ou para aplicações de termoendurecimento onde propriedades consistentes são primordiais.

Aplicações e Processos Comuns

Com base nesses princípios, os fornos indiretos se destacam em várias áreas-chave além do processamento de lítio.

Calcinação de Alta Pureza

A calcinação é o processo de aquecer um sólido a uma alta temperatura para eliminar componentes voláteis, como água ou dióxido de carbono. Usar um forno indireto garante que o produto calcinado resultante, como barrilha ou magnesita, esteja livre de contaminantes de combustão.

Este método é frequentemente usado para:

- Alumina e Bauxita

- Fosfato e Elementos de Terras Raras

- Dolomita e Calcário (para aplicações de alta pureza)

- Óxido de Zinco

Pirólise e Dessorção Térmica

Esses processos exigem um ambiente livre de oxigênio, tornando os fornos indiretos a única opção contínua viável. A pirólise é usada para decompor termicamente materiais orgânicos, enquanto a dessorção térmica é usada para vaporizar contaminantes de uma matriz sólida.

As principais aplicações incluem:

- Remediação de Solos: Removendo contaminantes como hidrocarbonetos de petróleo do solo.

- Reciclagem de Resíduos: Convertendo resíduos de madeira, pneus usados ou lodo de esgoto em combustível ou carvão.

- Processamento de Coque de Petróleo: Removendo voláteis residuais para criar um produto de carbono mais puro.

Síntese de Materiais Avançados

A produção de muitos materiais avançados requer ambientes de processamento limpos e condições atmosféricas específicas que apenas um forno indireto pode fornecer.

Isso inclui a síntese e ativação de:

- Catalisadores: Ativando ou regenerando catalisadores sem envenená-los.

- Produtos Químicos Especiais: Produzindo titanatos, fósforos e ferritas de alta pureza.

- Pós Metálicos: Reduzindo óxidos metálicos a pós metálicos puros em uma atmosfera controlada.

Compreendendo as Desvantagens

Embora poderosos, os fornos indiretos não são a solução universal. Seu design apresenta limitações específicas que devem ser consideradas.

Limitações de Escala e Temperatura

A necessidade de aquecer a carcaça do forno externamente cria um estresse mecânico imenso no metal em altas temperaturas. Essa restrição prática significa que os fornos indiretos geralmente têm um diâmetro menor e uma temperatura operacional máxima mais baixa do que seus equivalentes de queima direta.

Custo de Capital Mais Elevado

O forno externo, as vedações especializadas e, muitas vezes, a necessidade de carcaças de liga de alta temperatura tornam os fornos indiretos mais caros de construir do que os fornos de queima direta de capacidade similar.

Eficiência Térmica

Transferir calor através de uma espessa carcaça metálica é inerentemente menos eficiente do que passar gás quente diretamente através e sobre o leito do material. Embora as características de design possam melhorar a eficiência, os fornos indiretos podem ter um consumo de energia maior para uma determinada vazão.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de forno correta exige a correspondência das suas necessidades de processo com os pontos fortes fundamentais do equipamento.

- Se o seu foco principal é a pureza do produto ou requer uma atmosfera específica: Um forno indireto é a escolha definitiva para materiais como catalisadores, produtos químicos especiais, ou para processos como a pirólise.

- Se o seu foco principal é o processamento de alto volume e baixo custo: Um forno de queima direta é provavelmente mais econômico para materiais robustos como cimento, calcário ou agregados leves, onde o contato direto com o gás de combustão é aceitável.

- Se o seu foco principal é a remediação ambiental: Um forno indireto é essencial para processos sem oxigênio, como a dessorção térmica de solos ou a pirólise de resíduos.

Em última análise, a escolha depende se o valor de um ambiente controlado e livre de contaminação supera o custo mais alto e as limitações físicas do design indireto.

Tabela Resumo:

| Tipo de Processo | Aplicações Principais | Benefícios Primários |

|---|---|---|

| Calcinação de Alta Pureza | Alumina, Elementos de Terras Raras, Óxido de Zinco | Evita contaminação, garante pureza |

| Pirólise e Dessorção Térmica | Remediação de solos, reciclagem de resíduos, coque de petróleo | Ambiente sem oxigênio, controle preciso |

| Síntese de Materiais Avançados | Catalisadores, produtos químicos especiais, pós metálicos | Atmosfera controlada, aquecimento uniforme |

Pronto para aprimorar seu processamento térmico com precisão e pureza? A KINTEK aproveita sua excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo fornos rotativos indiretos. Nossa linha de produtos — que inclui Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD — é apoiada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais únicas. Seja você trabalhando com catalisadores, elementos de terras raras ou aplicações ambientais, oferecemos soluções sob medida para processamento sem contaminação e com atmosfera controlada. Entre em contato conosco hoje para discutir como podemos otimizar suas operações!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

As pessoas também perguntam

- Que indústrias utilizam normalmente o tratamento térmico em atmosfera inerte?Principais aplicações e benefícios

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material