O núcleo da estrutura de um forno de recozimento em caixa com atmosfera controlada é construído, na maioria das vezes, com aço ligado de alta temperatura ou aço inoxidável. Esses materiais são escolhidos por sua capacidade de suportar calor intenso sem deformação e de resistir à corrosão tanto do ambiente externo quanto da atmosfera interna controlada. No entanto, essa carcaça estrutural é apenas um componente de um sistema sofisticado projetado para eficiência térmica e integridade do processo.

A seleção de materiais para um forno de recozimento tipo caixa é um equilíbrio estratégico. Envolve a escolha de materiais para a estrutura externa que fornecem resistência a altas temperaturas, revestimentos internos que garantem eficiência térmica e superfícies da câmara que permanecem inertes à atmosfera do processo.

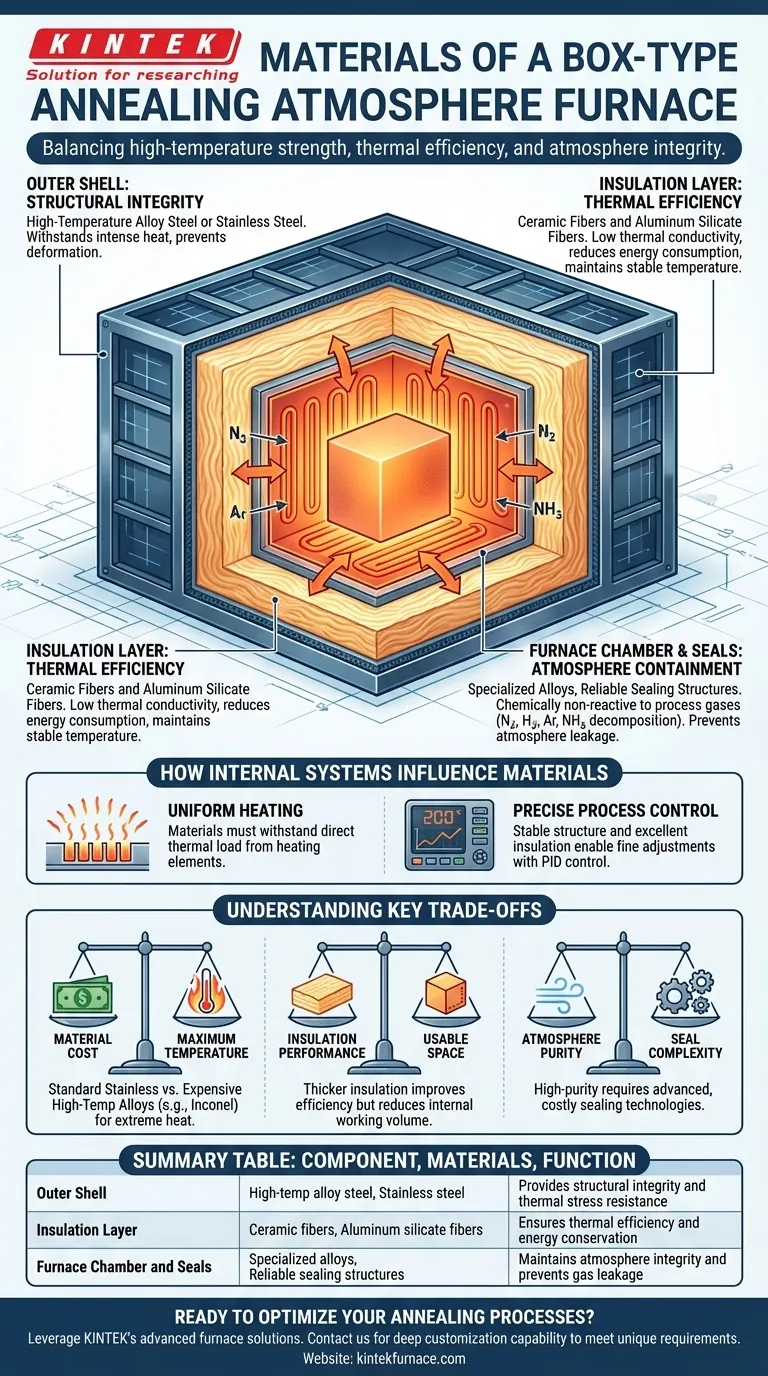

Os Componentes Essenciais da Construção do Forno

Um forno não é feito de um único material, mas sim de um sistema em camadas. Cada camada serve a um propósito distinto e crítico, desde fornecer resistência física até gerenciar o calor extremo e conter gases especializados.

A Carcaça Externa: Integridade Estrutural

O corpo principal e a estrutura do forno são feitos de aço ligado de alta temperatura ou aço inoxidável. A função primordial desta carcaça externa é fornecer uma estrutura rígida e estável que não se deformará ou falhará sob o estresse térmico de ciclos repetidos de aquecimento e resfriamento. Essa escolha garante confiabilidade mecânica a longo prazo.

A Camada de Isolamento: Eficiência Térmica

A parede interna do forno é revestida com materiais de isolamento de alto desempenho. As escolhas mais comuns são fibras cerâmicas e fibras de silicato de alumínio. Esses materiais possuem condutividade térmica extremamente baixa, o que significa que são muito eficazes em impedir a fuga de calor. Este isolamento é fundamental para reduzir o consumo de energia, manter uma temperatura interna estável e uniforme e manter as superfícies externas do forno a uma temperatura segura.

A Câmara do Forno e as Vedações: Contenção da Atmosfera

As superfícies mais internas e a porta do forno devem garantir a integridade da atmosfera controlada. Os materiais aqui não apenas devem suportar o calor, mas também ser quimicamente não reativos com os gases do processo, que podem incluir nitrogênio, hidrogênio, argônio ou gás de decomposição de amônia. Além disso, a porta do forno utiliza uma estrutura de vedação confiável para evitar vazamentos de atmosfera, o que é crucial para alcançar as propriedades metalúrgicas desejadas na peça de trabalho e garantir a segurança operacional.

Como os Sistemas Internos Influenciam as Demandas de Materiais

A estrutura do forno é projetada para suportar seus sistemas operacionais, que impõem suas próprias demandas aos materiais e ao projeto geral.

Aquecimento Uniforme

Os elementos de aquecimento são posicionados estrategicamente ao redor, abaixo ou acima da peça de trabalho. Eles transferem calor por radiação e convecção. Os materiais estruturais e de isolamento do forno devem ser capazes de suportar essa carga térmica direta e contínua, ao mesmo tempo que ajudam a distribuir o calor uniformemente.

Controle Preciso do Processo

Um sistema de controle de temperatura sofisticado, geralmente utilizando termopares e um controlador PID, gerencia os elementos de aquecimento. Este sistema depende da estrutura física do forno ser estável e previsível. O excelente isolamento permite que o controlador faça ajustes finos na potência, garantindo que a temperatura interna permaneça precisamente no ponto definido sem picos de energia constantes e ineficientes.

Compreendendo os Principais Compromissos (Trade-offs)

Escolher ou projetar um forno envolve equilibrar prioridades concorrentes. Entender esses compromissos é fundamental para selecionar o equipamento certo para uma tarefa específica.

Custo do Material vs. Temperatura Máxima

Embora o aço inoxidável padrão seja adequado para muitas aplicações, o processamento de materiais como ligas de titânio em temperaturas muito altas pode exigir ligas de alta temperatura mais exóticas e caras (por exemplo, Inconel). Estas oferecem resistência superior à tração e à corrosão em temperaturas extremas, mas vêm a um custo inicial significativamente maior.

Desempenho do Isolamento vs. Espaço Utilizável

Aumentar a espessura do isolamento de fibra cerâmica ou de silicato de alumínio melhorará a eficiência energética e a estabilidade da temperatura. No entanto, isso reduz diretamente o volume de trabalho interno do forno. É preciso encontrar um equilíbrio entre a eficiência operacional e o tamanho físico das peças que você precisa processar.

Pureza da Atmosfera vs. Complexidade da Vedação

Manter uma atmosfera de altíssima pureza com contaminação mínima requer tecnologias e materiais de vedação avançados e, muitas vezes, caros. Para processos onde uma pequena variação atmosférica é aceitável, um projeto de vedação mais simples e econômico pode ser usado.

Fazendo a Escolha Certa para o Seu Objetivo

Sua aplicação específica de recozimento ou brasagem determinará a configuração ideal do forno.

- Se o seu foco principal for o recozimento de uso geral de aços padrão: Um forno com uma estrutura robusta de aço inoxidável e isolamento de fibra cerâmica de qualidade é uma escolha econômica e altamente capaz.

- Se você estiver trabalhando com ligas reativas ou necessitar de temperaturas muito altas: Você deve investir em um forno construído com ligas de alta temperatura especializadas e um sistema de vedação de alto desempenho para garantir a integridade do processo.

- Se a eficiência energética e a precisão do processo são suas principais prioridades: Procure um forno com isolamento espesso e multicamadas (como fibras de silicato de alumínio) e um sistema de controle PID moderno e bem ajustado para minimizar o desperdício de energia.

Compreender essas escolhas de materiais permite que você selecione um forno que forneça não apenas calor, mas o ambiente preciso, estável e controlado que seu processo exige.

Tabela Resumo:

| Componente | Materiais Principais | Função Primária |

|---|---|---|

| Carcaça Externa | Aço ligado de alta temperatura, Aço inoxidável | Fornece integridade estrutural e resistência ao estresse térmico |

| Camada de Isolamento | Fibras cerâmicas, Fibras de silicato de alumínio | Garante eficiência térmica e conservação de energia |

| Câmara do Forno e Vedações | Ligas especializadas, Estruturas de vedação confiáveis | Mantém a integridade da atmosfera e previne vazamento de gás |

Pronto para otimizar seus processos de recozimento com uma solução de forno personalizada? Alavancando P&D excepcional e fabricação interna, a KINTEK fornece laboratórios diversos com soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufa, Tubulares, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como podemos aumentar a eficiência e o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Quais são os dois principais tipos de fornos de atmosfera e suas características? Escolha o Forno Certo para o seu Laboratório

- Que indústrias utilizam normalmente o tratamento térmico em atmosfera inerte?Principais aplicações e benefícios

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Por que o controle de umidade é crítico no tratamento térmico em atmosfera inerte? Prevenir Oxidação e Garantir a Integridade do Material