Em resumo, os fornos de retorta são utilizados para qualquer processo de material de alta temperatura que exija uma atmosfera precisamente controlada. Suas principais aplicações incluem o tratamento térmico de metais sensíveis como titânio e aço inoxidável, a sinterização de cerâmicas avançadas e pós metálicos, e reações químicas especializadas como a calcinação.

O desafio central em muitos processos de alta temperatura não é apenas o calor, mas sim impedir que o material reaja com o ar circundante. Os fornos de retorta resolvem isso usando um recipiente selado — a retorta — para isolar o material, permitindo o processamento em vácuo ou em um ambiente gasoso específico, livre de oxigênio e outros contaminantes.

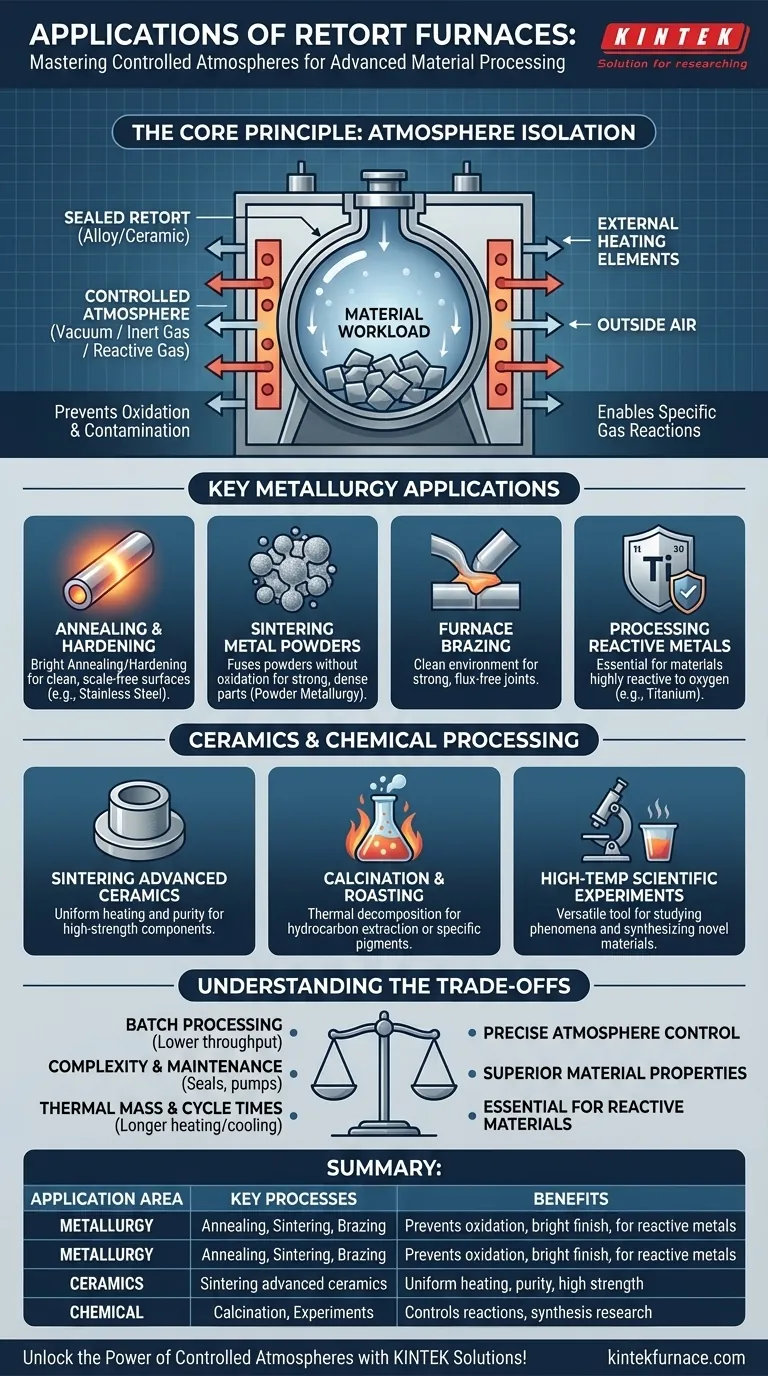

O Princípio Central: Isolamento da Atmosfera

A capacidade única de um forno de retorta vem da própria retorta, que é um recipiente selado e resistente ao calor, geralmente feito de liga ou cerâmica, que contém a carga de trabalho. Este design separa o material dos elementos de aquecimento do forno e do ar externo.

Prevenção de Oxidação e Contaminação

Em altas temperaturas, muitos materiais oxidam ou reagem facilmente com contaminantes no ar. Isso pode arruinar o acabamento superficial, a integridade estrutural ou as propriedades químicas do material.

A retorta permite que o ar seja bombeado para criar um vácuo ou seja substituído por um gás inerte como argônio ou nitrogênio. Essa atmosfera controlada é a característica mais importante de um forno de retorta.

Viabilizando Reações Gasosas Específicas

Em algumas aplicações, um gás reativo específico é introduzido intencionalmente na retorta. Por exemplo, uma atmosfera de cementação pode ser usada para endurecer a superfície de peças de aço. A retorta selada garante que essas reações ocorram uniformemente e sem efeitos colaterais indesejados.

Aplicações Chave em Metalurgia

A indústria metalúrgica depende fortemente de fornos de retorta para alcançar propriedades de material específicas que são impossíveis em um forno a céu aberto.

Recozimento e Revenimento

O recozimento (amaciamento), o revenimento e outros tratamentos térmicos são realizados em uma retorta para produzir uma superfície limpa e sem carepa. Isso é frequentemente chamado de recozimento brilhante ou revenimento brilhante, um processo crítico para aço inoxidável e outras ligas onde a aparência e a pureza são primordiais.

Sinterização de Pós Metálicos

Sinterização é o processo de fundir pós metálicos em conjunto usando calor, logo abaixo do seu ponto de fusão. Realizar isso em uma retorta impede que os pós finos se oxidem e garante que peças fortes e densas sejam formadas, um pilar do campo da metalurgia do pó.

Brasagem em Forno

A brasagem une dois componentes metálicos usando um metal de enchimento com um ponto de fusão mais baixo. Um forno de retorta fornece um ambiente limpo e controlado que permite que o metal de enchimento flua livremente e crie uma junta forte e imaculada, sem a necessidade de fluxo.

Processamento de Metais Reativos

Metais como o titânio são altamente reativos com o oxigênio, especialmente em temperaturas elevadas. Um forno de retorta não é apenas benéfico, mas essencial para o processamento desses materiais, pois qualquer exposição ao ar comprometeria sua integridade.

Aplicações em Cerâmica e Processamento Químico

A necessidade de controle atmosférico se estende além dos metais para a produção de materiais avançados e síntese química.

Sinterização de Cerâmicas Avançadas

Semelhante aos metais, os pós cerâmicos são sinterizados para criar componentes densos e de alta resistência. Um forno de retorta garante aquecimento uniforme e uma atmosfera pura, o que é crítico para a produção de cerâmicas avançadas usadas em eletrônicos e aplicações de alto desgaste.

Calcinação e Calcinação

Calcinação é um processo de decomposição térmica. Fornos de retorta são usados para aquecer materiais como xisto betuminoso para extrair hidrocarbonetos ou para produzir pigmentos e catalisadores altamente específicos, controlando cuidadosamente as reações químicas que ocorrem.

Experimentos Científicos de Alta Temperatura

Para cientistas de materiais e químicos, o forno de retorta é uma ferramenta de pesquisa indispensável. Ele fornece um ambiente versátil e contido para estudar fenômenos de alta temperatura, sintetizar novos materiais e analisar reações químicas com precisão.

Entendendo as Compensações

Embora poderosos, os fornos de retorta não são a solução para todas as aplicações de aquecimento. Entender suas limitações é fundamental para tomar uma decisão informada.

Limitações do Processamento em Lote

Pela sua natureza, os fornos de retorta são sistemas de processamento em lote. A retorta deve ser carregada, selada, purgada, aquecida, resfriada e descarregada para cada ciclo. Isso resulta em menor rendimento em comparação com fornos de esteira contínua.

Complexidade e Manutenção

As vedações, bombas de vácuo e sistemas de gerenciamento de gás que permitem o controle da atmosfera adicionam complexidade. Esses componentes exigem manutenção regular para evitar vazamentos e garantir a repetibilidade do processo.

Massa Térmica e Tempos de Ciclo

A própria retorta precisa ser aquecida junto com a carga de trabalho, aumentando a massa térmica geral do forno. Isso pode levar a ciclos de aquecimento e resfriamento mais longos em comparação com um forno sem um muffel interno.

Fazendo a Escolha Certa para o Seu Processo

Sua escolha de equipamento de processamento térmico deve ser ditada pelos requisitos específicos do seu material e objetivos de produção.

- Se o seu foco principal é o tratamento de metais de alta pureza: Um forno de retorta é ideal para alcançar um acabamento brilhante e livre de óxidos em processos como recozimento, brasagem ou revenimento.

- Se o seu foco principal é o processamento de materiais reativos: Para metais como titânio ou certas cerâmicas avançadas, o controle atmosférico de um forno de retorta é inegociável.

- Se o seu foco principal é a produção em alto volume de materiais não reativos: Um forno contínuo a céu aberto é provavelmente uma solução mais eficiente e econômica.

- Se o seu foco principal é pesquisa e desenvolvimento: A versatilidade e o controle ambiental preciso de um forno de retorta o tornam uma ferramenta inestimável para experimentação.

Em última análise, entender o papel crítico da atmosfera em seu processo é a chave para selecionar a tecnologia correta para a tarefa.

Tabela Resumo:

| Área de Aplicação | Processos Chave | Benefícios |

|---|---|---|

| Metalurgia | Recozimento, revenimento, sinterização, brasagem | Previne oxidação, permite acabamento brilhante, essencial para metais reativos como o titânio |

| Cerâmica | Sinterização de cerâmicas avançadas | Garante aquecimento uniforme e pureza para componentes de alta resistência |

| Processamento Químico | Calcinação, torrefação, experimentos científicos | Controla reações químicas, suporta síntese de materiais e pesquisa |

Desbloqueie o Poder das Atmosferas Controladas para o Seu Laboratório!

Na KINTEK, somos especializados em fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Alavancando nossa excepcional P&D e fabricação interna, oferecemos uma linha de produtos diversificada, incluindo fornos de Muffle, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, garantimos que nossos fornos de retorta atendam precisamente aos seus requisitos experimentais, quer você esteja trabalhando com metais sensíveis, cerâmicas avançadas ou processos químicos complexos.

Não deixe que desafios atmosféricos o retenham — entre em contato conosco hoje para discutir como nossas soluções podem aprimorar a eficiência e os resultados do seu processamento de materiais!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material