Em sua essência, a superioridade do PECVD para aplicações industriais decorre de uma combinação poderosa de processamento a baixa temperatura e a capacidade de produzir filmes finos de alta qualidade e versáteis. Essa união única permite que os fabricantes apliquem revestimentos avançados a uma ampla gama de materiais — incluindo plásticos e polímeros sensíveis ao calor — sem causar danos, desbloqueando novas possibilidades de produtos e aprimorando a eficiência do desempenho.

A escolha de uma tecnologia de deposição nunca se trata de encontrar um único método "melhor", mas sim de adequar a ferramenta certa ao problema específico. O PECVD se destaca em aplicações onde a integridade do material e a qualidade do revestimento em substratos sensíveis à temperatura são primordiais, oferecendo um equilíbrio entre velocidade, versatilidade e desempenho que os métodos tradicionais de alta temperatura não conseguem igualar.

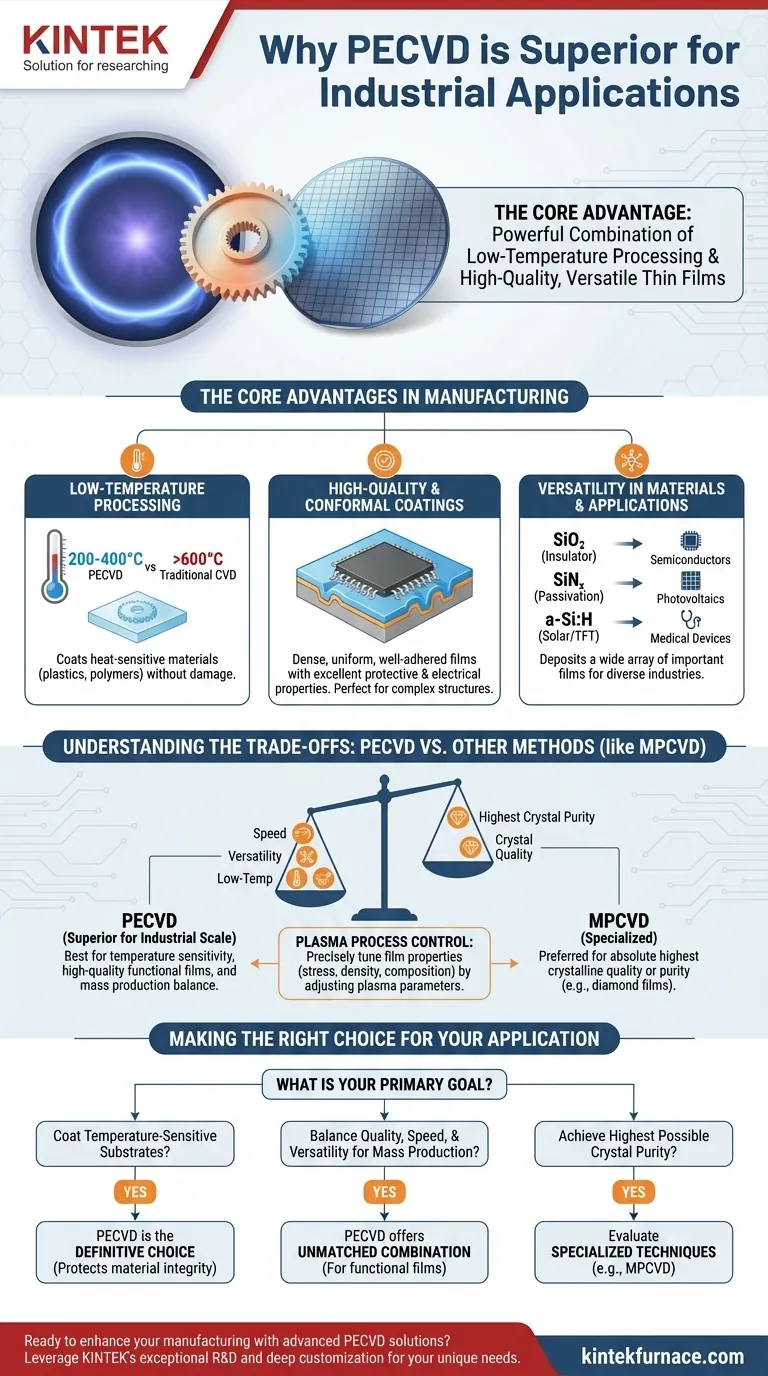

As Vantagens Essenciais do PECVD na Manufatura

Para entender por que o PECVD é um pilar da manufatura moderna, precisamos analisar como ele resolve desafios críticos de produção. Sua característica definidora é o uso de plasma para iniciar reações químicas em baixas temperaturas.

Processamento a Baixa Temperatura: Uma Mudança de Jogo

A Deposição Química de Vapor (CVD) tradicional requer temperaturas muito altas (frequentemente >600°C) para decompor os gases precursores e depositar um filme. Esse orçamento térmico limita severamente os tipos de materiais que podem ser revestidos.

O PECVD contorna isso usando um campo eletromagnético para criar plasma, que energiza os gases e permite a deposição em temperaturas muito mais baixas (tipicamente 200-400°C). Essa diferença fundamental permite o revestimento em substratos sensíveis à temperatura, como plásticos, polímeros e dispositivos eletrônicos totalmente montados.

Revestimentos de Alta Qualidade e Conformais

O ambiente de plasma promove a formação de filmes densos, uniformes e bem aderidos. Isso resulta em revestimentos com excelentes propriedades para proteção, isolamento elétrico ou desempenho óptico.

Além disso, o PECVD fornece cobertura conforme, o que significa que ele pode depositar uma camada uniforme sobre topografias complexas e tridimensionais. Isso é fundamental para microeletrônica e dispositivos MEMS, onde uma cobertura uniforme sobre estruturas intrincadas é essencial para o funcionamento do dispositivo.

Versatilidade em Materiais e Aplicações

O PECVD não se limita a um único tipo de material. É usado para depositar uma ampla variedade de filmes importantes, incluindo:

- Dióxido de Silício (SiO₂): Usado como isolante elétrico.

- Nitrito de Silício (SiNₓ): Usado para passivação, fornecendo uma barreira protetora dura e quimicamente resistente.

- Silício Amorfo (a-Si:H): Um material chave em células solares e transistores de filme fino.

Essa versatilidade torna o PECVD um processo fundamental em indústrias que vão desde semicondutores e fotovoltaicos até armazenamento de dados e dispositivos médicos.

Compreendendo as Compensações: PECVD vs. Outros Métodos

Nenhuma tecnologia única é universalmente superior. Reconhecer as limitações do PECVD fornece uma imagem mais clara de onde ele realmente se destaca.

Quando o PECVD se Destaca

O PECVD é a escolha ideal quando as restrições primárias são a sensibilidade da temperatura do substrato e a necessidade de um filme funcional de alta qualidade em escala industrial. Seu equilíbrio entre taxa de deposição, qualidade do filme e temperatura do processo é sua principal vantagem industrial.

Onde Outros Métodos (como MPCVD) Podem Ser Preferidos

Para aplicações que exigem a mais alta qualidade cristalina e pureza, outros métodos podem ser mais adequados. O PECVD por Micro-ondas (MPCVD), por exemplo, é frequentemente preferido para o crescimento de filmes de diamante de alta qualidade ou para certas aplicações em semicondutores onde a ausência de impurezas é o fator mais crítico.

Esses processos especializados podem trocar a velocidade e a versatilidade do PECVD por um desempenho superior em uma única métrica, como qualidade do cristal ou pureza. A escolha depende inteiramente dos requisitos inegociáveis do produto final.

O Papel do Plasma no Controle do Processo

O próprio plasma oferece outra camada de controle. Ao ajustar os parâmetros do plasma, como potência, frequência e química do gás, os engenheiros podem influenciar precisamente as propriedades finais do filme depositado. Isso permite o ajuste fino da tensão do filme, densidade e composição química para atender a metas de desempenho específicas.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar a tecnologia de deposição correta requer um entendimento claro do seu objetivo principal.

- Se o seu foco principal é revestir substratos sensíveis à temperatura: PECVD é a escolha definitiva, pois sua operação a baixa temperatura protege a integridade do material.

- Se o seu foco principal é equilibrar qualidade, velocidade e versatilidade para produção em massa: PECVD oferece uma combinação inigualável para depositar filmes funcionais, como dielétricos e camadas de passivação.

- Se o seu foco principal é alcançar a mais alta pureza cristalina possível para aplicações especializadas: Você deve avaliar técnicas mais especializadas, como MPCVD, que são otimizadas para a estrutura cristalina em detrimento de outros fatores.

Em última análise, escolher a tecnologia de deposição correta é alinhar as capacidades do processo com seus objetivos de fabricação específicos e restrições de material.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Processamento a Baixa Temperatura | Permite o revestimento de materiais sensíveis ao calor (ex: plásticos) a 200-400°C, prevenindo danos. |

| Revestimentos de Alta Qualidade | Produz filmes densos, uniformes e conformais para usos de proteção, isolamento e ópticos. |

| Versatilidade | Deposita vários materiais como SiO₂, SiNₓ e a-Si:H para semicondutores, fotovoltaicos e mais. |

| Vantagens Industriais | Equilibra velocidade, qualidade e escalabilidade para produção em massa em diversas aplicações. |

Pronto para aprimorar sua manufatura com soluções PECVD avançadas? Na KINTEK, aproveitamos P&D excepcional e manufatura interna para fornecer a diversos laboratórios sistemas de fornos de alta temperatura personalizados, incluindo Sistemas CVD/PECVD. Nossa forte capacidade de personalização garante que atendemos precisamente às suas necessidades exclusivas de experimentação e produção para substratos sensíveis à temperatura e revestimentos de alta qualidade. Contate-nos hoje para discutir como nossas soluções podem otimizar seus processos industriais!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura