Em sua essência, o tratamento térmico a vácuo é um processo altamente controlado para alterar as propriedades físicas e químicas de um metal, aquecendo-o e resfriando-o em um ambiente de quase vácuo. Ao contrário dos métodos tradicionais que expõem o metal quente ao ar, este processo remove gases atmosféricos para evitar reações químicas indesejadas. Essa diferença fundamental é o que permite que os materiais atinjam seu potencial máximo de desempenho, resultando em componentes mais fortes, mais duráveis e com uma vida útil significativamente mais longa.

A percepção crucial é que o tratamento térmico a vácuo tem menos a ver com o calor e mais com o ambiente controlado. Ao eliminar contaminantes atmosféricos como o oxigênio, o processo evita defeitos superficiais, permitindo a criação de peças com resistência, acabamento e confiabilidade superiores que são simplesmente inatingíveis com métodos convencionais.

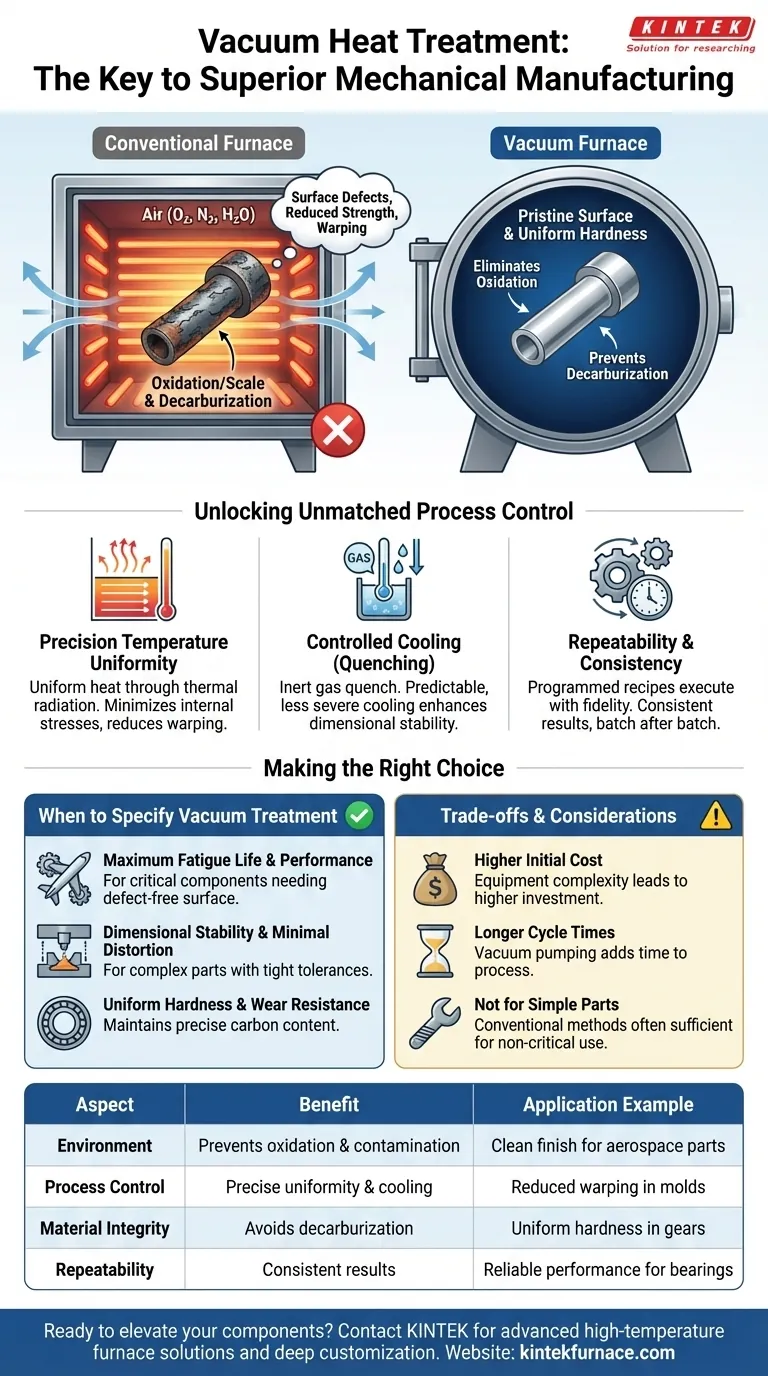

O Princípio Central: Por Que o Vácuo é Importante

A principal vantagem de realizar o tratamento térmico a vácuo é a eliminação de gases reativos. Quando os metais são aquecidos a altas temperaturas na presença de ar, suas superfícies reagem com oxigênio, nitrogênio e vapor de água, levando a uma degradação significativa.

Eliminação da Oxidação e Contaminação Superficial

Em altas temperaturas, o oxigênio se liga agressivamente à maioria dos metais, formando uma camada de óxido quebradiça e escamosa conhecida como carepa (ou casca). Essa carepa não só arruína o acabamento superficial da peça, como também pode ocultar fissuras superficiais e precisa ser removida através de operações secundárias dispendiosas, como retificação ou limpeza química.

O tratamento térmico a vácuo previne completamente a oxidação, resultando em uma superfície brilhante, limpa e lisa diretamente do forno.

Prevenção da Descarbonetação

Para aços de alto teor de carbono usados em ferramentas, rolamentos e engrenagens, outro perigo é a descarbonetação. Isso ocorre quando o oxigênio na atmosfera retira átomos de carbono da superfície do aço.

A perda de carbono superficial torna a peça mais macia e reduz drasticamente sua resistência ao desgaste e vida útil à fadiga. Um ambiente a vácuo protege o teor de carbono preciso do material, garantindo uma dureza uniforme do núcleo à superfície.

Desbloqueando um Controle de Processo Incomparável

O vácuo é o meio ideal para alcançar controle absoluto sobre todo o ciclo de tratamento térmico. Isso leva a um nível de precisão e repetibilidade que é crítico para aplicações de alto desempenho.

Uniformidade de Temperatura de Precisão

Em um forno normal, as correntes de ar criam pontos quentes e frios, causando aquecimento desigual. No vácuo, o calor é transferido principalmente através de radiação térmica, que é muito mais uniforme.

Isso garante que toda a peça, independentemente de sua geometria complexa, atinja a temperatura alvo ao mesmo tempo. Isso minimiza tensões internas, reduzindo o risco de empenamento e distorção.

Resfriamento Controlado (Têmpera)

A fase de resfriamento, ou têmpera, é tão crítica quanto o aquecimento para determinar a dureza final de uma peça. Fornos a vácuo permitem uma têmpera altamente controlada, reintroduzindo na câmara uma pressão precisa de gás inerte, como nitrogênio ou argônio.

Este método proporciona uma têmpera muito mais previsível e menos severa do que mergulhar uma peça quente em óleo ou água, melhorando ainda mais a estabilidade dimensional.

Repetibilidade e Consistência

Ao remover as variáveis imprevisíveis da química atmosférica, um forno a vácuo pode executar uma receita programada de aquecimento e resfriamento com fidelidade excepcional. Isso garante que cada peça em um lote — e cada lote ao longo do tempo — receba exatamente o mesmo tratamento, levando a produtos finais altamente consistentes e confiáveis.

Entendendo as Compensações (Trade-offs)

Embora poderoso, o tratamento térmico a vácuo não é a solução para todas as aplicações. Seus benefícios vêm com considerações práticas que devem ser ponderadas em relação aos requisitos do projeto.

Custo Inicial Mais Elevado

O equipamento de forno a vácuo é significativamente mais complexo e caro para adquirir e manter do que os fornos atmosféricos convencionais. Esse custo é, em última análise, refletido no preço do tratamento.

Tempos de Ciclo Mais Longos

O processo de bombear a câmara para um vácuo profundo e depois reintroduzir o gás para a têmpera adiciona tempo ao ciclo geral. Para peças de alto volume e especificações baixas, isso pode ser um gargalo.

Não é uma Solução Universal

Para componentes simples onde o acabamento superficial não é crítico e as tolerâncias são amplas, o custo e a complexidade adicionais do tratamento a vácuo podem não ser justificados. Um processo de tratamento térmico convencional é frequentemente suficiente e mais econômico para esses casos de uso.

Quando Especificar o Tratamento Térmico a Vácuo

Fazer a escolha certa depende inteiramente dos requisitos de desempenho e do valor do componente final.

- Se seu foco principal for vida útil máxima à fadiga e desempenho: Especifique o tratamento a vácuo para componentes críticos, como engrenagens, rolamentos e peças aeroespaciais, pois a superfície imaculada e livre de defeitos é inegociável para a durabilidade.

- Se seu foco principal for estabilidade dimensional e distorção mínima: Escolha o tratamento a vácuo para peças complexas com tolerâncias apertadas, como moldes de injeção e ferramentas de precisão, onde o aquecimento uniforme e o resfriamento controlado são primordiais.

- Se seu foco principal for custo-benefício para peças não críticas: Um tratamento atmosférico convencional provavelmente fornecerá as propriedades necessárias de forma mais econômica para componentes onde a oxidação superficial e a leve distorção são aceitáveis.

Em última análise, entender os benefícios exclusivos de um ambiente a vácuo controlado permite que você tome uma decisão informada que se alinhe com seus objetivos de engenharia.

Tabela Resumo:

| Aspecto | Benefício |

|---|---|

| Ambiente | Previne oxidação e contaminação superficial, garantindo acabamentos brilhantes e limpos |

| Controle de Processo | Permite uniformidade de temperatura precisa e resfriamento controlado, reduzindo empenamento |

| Integridade do Material | Evita a descarbonetação, mantendo a dureza uniforme e a resistência ao desgaste |

| Repetibilidade | Fornece resultados consistentes lote após lote para desempenho confiável |

| Aplicações | Ideal para componentes críticos como engrenagens, rolamentos e peças aeroespaciais |

Pronto para elevar seus componentes mecânicos com tratamento térmico a vácuo superior? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos de Mufa, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas, proporcionando maior resistência, durabilidade e desempenho para suas peças críticas. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem beneficiar seus projetos!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga