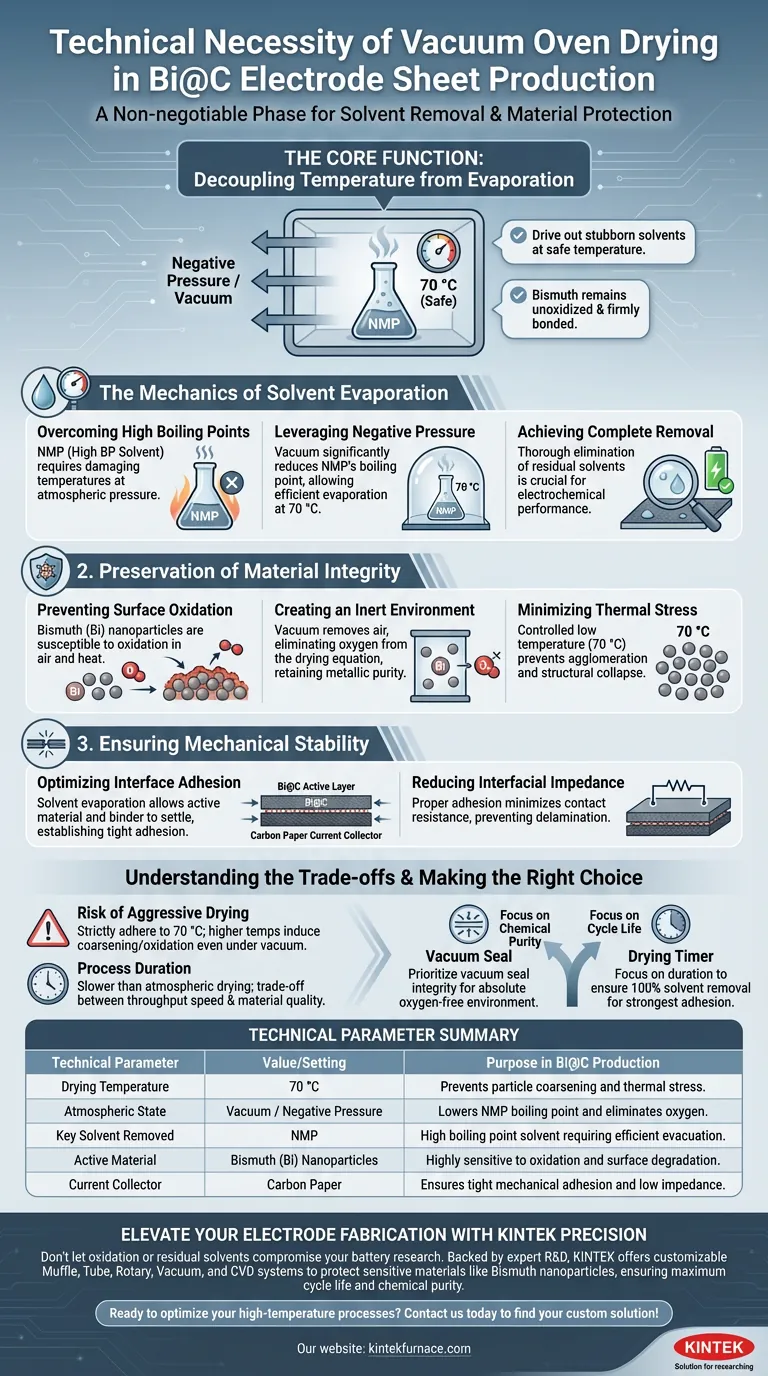

A etapa de secagem em estufa a vácuo é uma fase inegociável na fabricação de folhas de eletrodo Bi@C (Bismuto/Carbono). Ela serve ao duplo propósito técnico de remover eficazmente solventes de alto ponto de ebulição, especificamente NMP, enquanto cria um ambiente protetor e desprovido de oxigênio. Este processo evita a degradação química de nanopartículas de bismuto que ocorreria inevitavelmente durante a secagem normal ao ar.

A função principal desta etapa é desacoplar a temperatura da evaporação. Ao diminuir a pressão ambiente, você pode remover solventes persistentes a uma temperatura segura (70 °C), garantindo que o material ativo de bismuto permaneça não oxidado e firmemente ligado ao coletor de corrente.

A Mecânica da Evaporação de Solventes

Superando Altos Pontos de Ebulição

A produção de pasta de eletrodo geralmente utiliza N-Metil-2-pirrolidona (NMP), um solvente com alto ponto de ebulição. A remoção deste solvente à pressão atmosférica exigiria temperaturas que poderiam danificar os materiais ativos.

Aproveitando a Pressão Negativa

Ao utilizar um ambiente de vácuo, o ponto de ebulição do NMP é significativamente reduzido. Isso permite que o solvente evapore eficientemente a uma temperatura moderada de 70 °C.

Obtendo Remoção Completa

Esta etapa garante a eliminação completa de solventes residuais do substrato revestido. A remoção incompleta levaria a um desempenho eletroquímico ruim e potenciais reações secundárias dentro da bateria.

Preservação da Integridade do Material

Prevenindo a Oxidação da Superfície

Nanopartículas de Bismuto (Bi) são altamente suscetíveis à oxidação, particularmente quando aquecidas. Uma estufa de secagem normal exporia essas partículas ao ar quente, levando à formação de óxidos indesejados.

Criando um Ambiente Inerte

A estufa a vácuo remove o ar da câmara, eliminando o oxigênio da equação de secagem. Isso garante que o material Bi@C retenha sua pureza metálica e composição química pretendida.

Minimizando o Estresse Térmico

A secagem a uma temperatura mais baixa e controlada (70 °C) previne o estresse térmico que poderia levar à aglomeração de partículas ou colapso estrutural. Isso mantém a morfologia específica necessária para o transporte de íons.

Garantindo a Estabilidade Mecânica

Otimizando a Adesão da Interface

À medida que o solvente evapora sob vácuo, o material ativo e o ligante restantes se depositam no substrato. Este processo é crítico para estabelecer forte adesão entre a camada ativa Bi@C e o coletor de corrente de papel de carbono.

Reduzindo a Impedância Interfacial

A adesão adequada minimiza a resistência de contato entre o material e o coletor. Sem essa ligação mecânica robusta, o eletrodo sofreria delaminação e condutividade ruim durante a ciclagem.

Entendendo os Compromissos

O Risco de Secagem Agressiva

Embora a secagem a vácuo acelere a evaporação, definir a temperatura muito alta — mesmo sob vácuo — pode ser prejudicial. Para Bi@C, aderir estritamente a 70 °C é vital; temperaturas mais altas ainda podem induzir o envelhecimento das partículas ou oxidação menor se o selo de vácuo for imperfeito.

Duração do Processo

A secagem a vácuo é frequentemente um processo mais lento em comparação com a secagem atmosférica de alta temperatura. Requer uma duração mais longa para garantir que os solventes sejam evacuados dos poros mais profundos do eletrodo, representando um compromisso entre velocidade de produção e qualidade do material.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a qualidade de suas folhas de eletrodo Bi@C, adapte seu foco com base em suas métricas de desempenho específicas:

- Se seu foco principal é Pureza Química: Priorize a integridade do selo de vácuo para garantir um ambiente absolutamente livre de oxigênio, prevenindo a oxidação do bismuto.

- Se seu foco principal é Vida Útil de Ciclo: Concentre-se na duração da fase de secagem para garantir 100% de remoção de solvente, o que garante a mais forte adesão física ao coletor de corrente.

O sucesso do eletrodo Bi@C depende do equilíbrio entre a remoção eficiente de solventes e a preservação delicada da nanoestrutura de bismuto.

Tabela Resumo:

| Parâmetro Técnico | Valor/Configuração | Propósito na Produção de Bi@C |

|---|---|---|

| Temperatura de Secagem | 70 °C | Previne o envelhecimento de partículas e o estresse térmico |

| Estado Atmosférico | Vácuo / Pressão Negativa | Reduz o ponto de ebulição do NMP e elimina o oxigênio |

| Solvente Chave Removido | NMP (N-Metil-2-pirrolidona) | Solvente de alto ponto de ebulição que requer evacuação eficiente |

| Material Ativo | Nanopartículas de Bismuto (Bi) | Altamente sensível à oxidação e degradação superficial |

| Coletor de Corrente | Papel de Carbono | Garante forte adesão mecânica e baixa impedância |

Eleve sua Fabricação de Eletrodos com Precisão KINTEK

Não deixe que a oxidação ou solventes residuais comprometam sua pesquisa de baterias. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas especializados de Muffle, Tubo, Rotatório, Vácuo e CVD — todos totalmente personalizáveis para atender às demandas rigorosas do seu laboratório.

Nossos fornos a vácuo de alta temperatura fornecem o controle térmico preciso e a integridade atmosférica necessários para proteger materiais sensíveis como nanopartículas de bismuto, garantindo o máximo de vida útil de ciclo e pureza química para suas necessidades exclusivas.

Pronto para otimizar seus processos de alta temperatura? Entre em contato conosco hoje mesmo para encontrar sua solução personalizada!

Guia Visual

Referências

- Xiaoqing Dong, Chaolin Li. Bismuth Nanoparticles Encapsulated in a Porous Carbon Skeleton as Stable Chloride-Storage Electrodes for Seawater Desalination. DOI: 10.3390/batteries10010035

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla 1200℃ para laboratório

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Qual é a função de um forno a vácuo no revestimento de TiN/MoS2? Domine o Processo de Cura para uma Integridade Superior do Filme

- Como opera um forno a vácuo de duas câmaras durante um ciclo típico? Aumente a Eficiência e a Pureza no Tratamento Térmico

- Quais são algumas aplicações comuns do grafite em fornos a vácuo? Essencial para Processamento de Alta Temperatura

- Quais são as vantagens de usar fornos a vácuo na fabricação de ferramentas e matrizes? Aumente a Longevidade e a Precisão das Ferramentas

- Por que um forno a vácuo é necessário para a fabricação de MSC? Garanta a secagem de micro-supercapacitores de alto desempenho

- Para que processos podem ser usados os fornos a vácuo horizontais? Desvende Aplicações Térmicas Versáteis

- Como um forno a vácuo elevado garante a pureza das ligas de Ti-Nb? Guia especializado para sinterização e desgaseificação

- Qual é o principal objetivo do recozimento in-situ a 340°C em cavidades de nióbio? Aumentar Efetivamente a Força do Campo de Quench