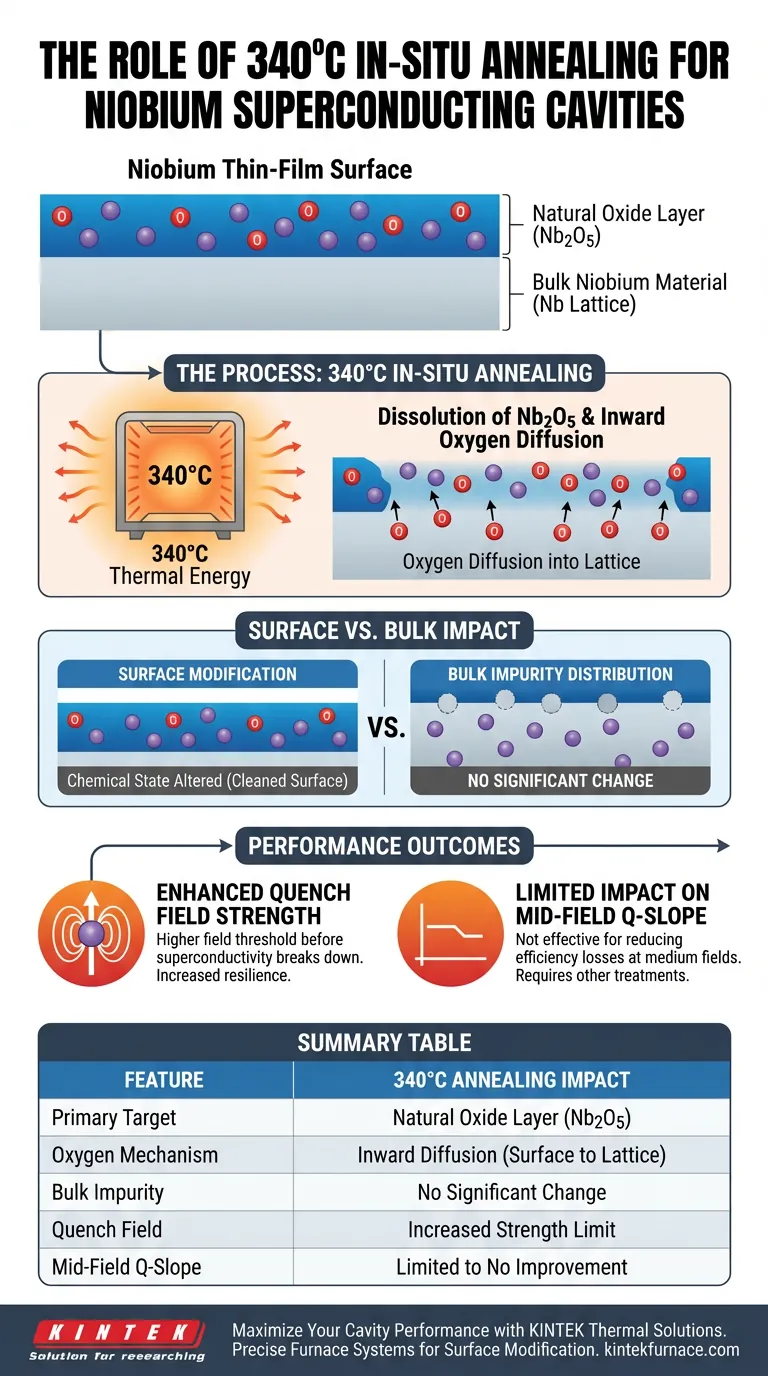

O principal objetivo do recozimento in-situ a 340°C é dissolver ativamente a camada de óxido natural, especificamente Nb2O5, presente na superfície de filmes finos de nióbio. Este tratamento térmico fornece energia suficiente para facilitar a difusão de átomos de oxigênio da superfície para o interior do material, alterando fundamentalmente o estado químico da superfície.

Ao visar óxidos superficiais sem alterar a distribuição de impurezas em massa, este processo específico de recozimento serve como um método para aumentar a força inicial do campo de quench da cavidade.

O Mecanismo de Modificação de Superfície

Dissolução de Nb2O5

O ponto de ajuste crítico de 340°C tem a função de quebrar a camada de óxido natural.

O nióbio forma um óxido estável, Nb2O5, quando exposto ao ar. Este processo de recozimento "limpa" efetivamente a superfície dissolvendo este composto específico.

Dinâmica de Difusão de Oxigênio

Em vez de remover completamente o oxigênio do sistema, o calor o impulsiona para dentro.

A energia térmica permite que os átomos de oxigênio migrem da camada superficial para a rede mais profunda do filme. Essa redistribuição altera a composição química da camada superficial.

Impacto na Superfície vs. em Massa

É vital distinguir entre tratamento de superfície e reestruturação em massa.

A 340°C, a energia térmica é insuficiente para alterar a distribuição de impurezas em massa do filme. As alterações são estritamente confinadas à química da superfície e à difusão próxima à superfície.

Resultados de Desempenho

Aumento da Força do Campo de Quench

O benefício direto da dissolução da camada de óxido é uma melhoria na resiliência eletromagnética da cavidade.

O processo contribui para um aumento inicial na força do campo de quench. Isso permite que a cavidade sustente campos de aceleração mais altos antes de perder seu estado supercondutor.

Compreendendo as Limitações

Impacto Limitado no Q-Slope de Campo Médio

Embora eficaz para óxidos superficiais, esta técnica não é uma solução abrangente para todas as métricas de desempenho.

A referência principal indica que o recozimento a 340°C tem um impacto limitado na redução do Q-slope de campo médio.

Se o seu objetivo é mitigar perdas de eficiência em campos de força médios, este tratamento térmico específico pode não gerar resultados significativos.

Fazendo a Escolha Certa para o Seu Objetivo

Ao decidir se deve implementar o recozimento in-situ a 340°C, considere suas metas de desempenho específicas:

- Se o seu foco principal é aumentar a Força do Campo de Quench: Utilize esta temperatura de recozimento para dissolver óxidos superficiais e melhorar o limiar de campo em que a supercondutividade se rompe.

- Se o seu foco principal é reduzir o Q-Slope de Campo Médio: Reconheça que este método tem eficácia limitada para esta métrica específica e pode precisar ser combinado ou substituído por outros tratamentos.

Compreender a distinção entre dissolução de óxido superficial e modificação de propriedades em massa é a chave para prever o desempenho da cavidade.

Tabela Resumo:

| Característica | Impacto do Recozimento In-Situ a 340°C |

|---|---|

| Alvo Principal | Dissolução da camada de óxido natural (Nb2O5) |

| Mecanismo de Oxigênio | Difusão para dentro da superfície para a rede |

| Impureza em Massa | Nenhuma mudança significativa na distribuição |

| Campo de Quench | Aumento do limite de força do campo |

| Q-Slope de Campo Médio | Melhora limitada ou nenhuma |

Maximize o Desempenho da Sua Cavidade com a KINTEK

Você está procurando otimizar a resiliência eletromagnética de seus componentes supercondutores? A KINTEK oferece soluções térmicas líderes na indústria, apoiadas por P&D e fabricação especializada. Se você precisa de sistemas de forno Muffle, Tubular ou a Vácuo precisos, nossa tecnologia é personalizável para atender aos exigentes requisitos de 340°C para modificação de superfície de filme fino de nióbio.

Não deixe que os óxidos superficiais limitem seus limiares de aceleração. Entre em contato conosco hoje mesmo para discutir suas necessidades exclusivas de fornos de alta temperatura para laboratório e veja como nosso equipamento especializado pode aprimorar os resultados de sua ciência de materiais!

Guia Visual

Referências

- Bektur Abdisatarov, Anna Grassellino. Optimizing superconducting Nb film cavities by mitigating medium-field <i>Q</i>-slope through annealing. DOI: 10.1088/1361-6668/ade635

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Por que as suspensões mistas de nitreto de silício devem passar pela remoção de solvente em um forno de alto vácuo? Garanta a integridade máxima da cerâmica

- Por que é necessário um alto nível de vácuo para um evaporador térmico? Garanta a deposição de óxido de metal de transição (TMO) puro

- Qual função principal um forno desempenha na produção de carvão ativado de pinha? Pirólise Controlada por Mestre

- Que evidências o equipamento de teste de tração a vácuo fornece para o fragilização por hidrogênio? Descubra os segredos da liberação de gás

- Quais fatores influenciam o projeto e a seleção de elementos de aquecimento em fornos a vácuo? Otimize para Temperatura, Pureza e Custo

- Como um forno de recozimento por difusão melhora a coercividade do ímã? Aumente o desempenho com a difusão de contorno de grão

- Por que um forno de tratamento térmico a vácuo de alta precisão é necessário para espécimes GCr15? Garanta a confiabilidade da precisão dos dados

- Quais indústrias se beneficiam da tecnologia de fusão a vácuo ou atmosfera protetora? Desbloqueie a Pureza para Aeroespacial, Médica e Muito Mais