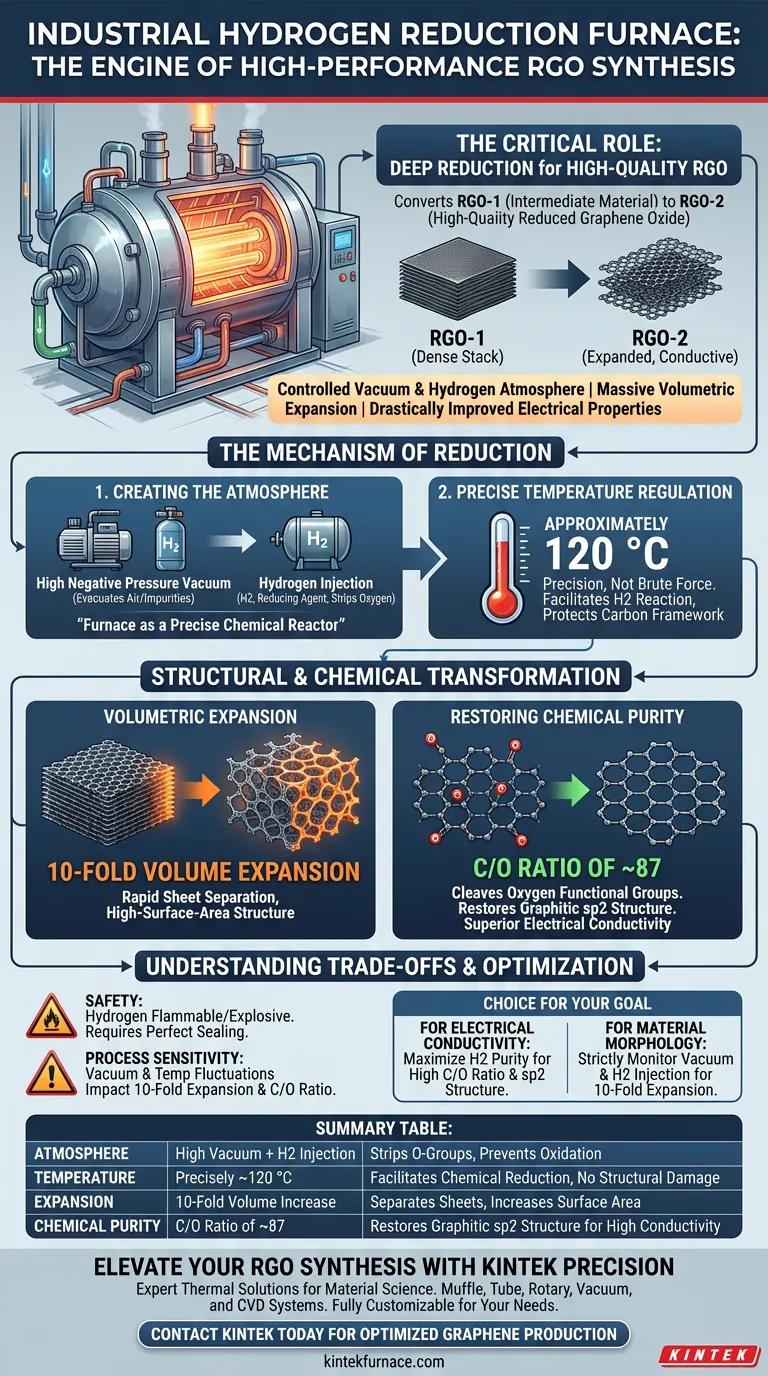

Um forno de redução de hidrogênio de grau industrial serve como o ambiente crítico para a redução profunda do óxido de grafeno, visando especificamente converter o material intermediário (RGO-1) em Óxido de Grafeno Reduzido (RGO-2) de alta qualidade. Este equipamento fornece um vácuo controlado e atmosfera de hidrogênio para desencadear uma expansão volumétrica massiva e melhorar drasticamente as propriedades elétricas do material.

O forno funciona não apenas como um aquecedor, mas como um reator químico preciso. Ao combinar alta pressão negativa com injeção de hidrogênio, ele efetivamente remove grupos funcionais de oxigênio, resultando em uma expansão de volume de 10 vezes e uma estrutura de carbono restaurada essencial para condutividade superior.

O Mecanismo de Redução

Criando a Atmosfera de Reação

O papel principal do forno é estabelecer um ambiente isolado onde a oxidação é impossível. Ele começa criando um vácuo de alta pressão negativa para evacuar ar e impurezas.

Uma vez estabelecido o vácuo, o sistema introduz hidrogênio de alta pureza. Este hidrogênio atua como um agente redutor, buscando ativamente e reagindo com os átomos de oxigênio ligados à rede de grafeno.

Regulação Precisa de Temperatura

Embora o tratamento térmico geralmente implique calor extremo, este processo específico depende de precisão em vez de força bruta. O forno mantém uma temperatura de aproximadamente 120 °C.

Esta janela térmica específica é suficiente para facilitar a reação entre o hidrogênio e os grupos funcionais de oxigênio sem danificar a estrutura de carbono subjacente.

Transformação Estrutural e Química

Expansão Volumétrica

Um dos resultados mais distintos do uso desta configuração específica de forno é a transformação física do material. À medida que os grupos de oxigênio são removidos, as folhas de grafeno sofrem uma separação rápida.

Isso resulta em um aumento de volume de 10 vezes, alterando a morfologia do material de uma pilha densa para uma estrutura mais aberta e de alta área superficial.

Restaurando a Pureza Química

O objetivo final deste processo é restaurar a razão carbono-oxigênio (C/O). O ambiente do forno efetivamente cliva grupos funcionais de oxigênio residuais (como grupos carboxila).

De acordo com os dados primários, este processo atinge uma razão C/O de aproximadamente 87. Esta alta pureza de carbono está diretamente ligada à restauração da estrutura sp2 grafítica, que é o que confere ao RGO sua condutividade elétrica superior.

Entendendo os Compromissos

Segurança e Complexidade

O uso de hidrogênio como agente redutor introduz considerações significativas de segurança. O forno deve ser perfeitamente selado, pois o hidrogênio é altamente inflamável e explosivo quando misturado com ar.

Sensibilidade do Processo

A "expansão de 10 vezes" e a alta razão C/O dependem da sequência exata de vácuo e injeção de hidrogênio.

Se a pressão negativa for insuficiente ou a temperatura flutuar para fora do alvo de 120 °C, a redução pode ser incompleta, resultando em um material com menor condutividade e menor expansão de volume.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia de um forno industrial de redução de hidrogênio para a síntese de RGO, alinhe seus parâmetros de processo com seus requisitos específicos de material:

- Se o seu foco principal é a condutividade elétrica: Garanta que a atmosfera de hidrogênio seja de alta pureza para maximizar a restauração da estrutura de carbono sp2 e atingir uma alta razão C/O.

- Se o seu foco principal é a morfologia do material: Monitore rigorosamente os níveis de vácuo e o tempo de injeção de hidrogênio para garantir que a expansão completa de 10 vezes ocorra.

A precisão na atmosfera do forno é o fator determinante entre o grafeno reduzido padrão e o RGO de alto desempenho.

Tabela Resumo:

| Parâmetro | Especificação/Papel | Impacto no RGO |

|---|---|---|

| Atmosfera | Alto Vácuo + Injeção de H2 | Remove grupos funcionais de oxigênio; previne oxidação |

| Temperatura | Precisamente ~120 °C | Facilita a redução química sem danos estruturais |

| Expansão | Aumento de Volume de 10 Vezes | Separa as folhas e aumenta a área superficial |

| Pureza Química | Razão C/O de ~87 | Restaura a estrutura sp2 grafítica para alta condutividade |

Eleve Sua Síntese de RGO com a Precisão KINTEK

A precisão no controle de atmosfera e temperatura é o fator definidor para o Óxido de Grafeno Reduzido de alto desempenho. A KINTEK fornece soluções térmicas líderes na indústria, projetadas para atender às rigorosas demandas da ciência de materiais.

Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de Mufla, Tubo, Rotativo, Vácuo e CVD, todos totalmente personalizáveis para suas necessidades únicas de pesquisa ou produção. Se você precisa de injeção precisa de hidrogênio para expansão de material de 10 vezes ou ambientes de alto vácuo para máxima pureza química, nossos fornos entregam resultados consistentes e de alta qualidade.

Pronto para otimizar sua produção de grafeno? Entre em contato com a KINTEK hoje para discutir suas necessidades específicas com nossos especialistas técnicos!

Guia Visual

Referências

- Zahid Mehmood, Shaukat Saeed. Scalable synthesis of high-quality, reduced graphene oxide with a large C/O ratio and its dispersion in a chemically modified polyimide matrix for electromagnetic interference shielding applications. DOI: 10.1039/d4ra00329b

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Que características de vedação os fornos de atmosfera tipo caixa geralmente possuem? Essencial para o Controle Preciso da Atmosfera

- Quais tipos de gases são usados em fornos de atmosfera controlada? Otimize a Proteção e Transformação de Materiais

- Quais são as vantagens do têmpera a gás em relação aos métodos tradicionais? Obtenha um Tratamento Térmico Superior para Seus Materiais

- Por que é necessário usar um forno de alta precisão para o alívio de tensões de peças de Inconel 625? Garanta a Precisão Dimensional da Impressão 3D

- Qual é a função de um forno mufla (retort furnace)? Alcançar controle preciso da atmosfera para o processamento de materiais

- Quais são os principais campos de aplicação dos fornos de atmosfera? Essenciais para Metalurgia, Eletrônicos e P&D

- Como um forno de atmosfera tipo caixa consegue um controle preciso da atmosfera? Descubra os Sistemas Chave para um Tratamento Térmico Confiável

- Qual é o papel de um forno de recozimento de alta temperatura de laboratório na preparação de filmes finos de (InxGa1-x)2O3 amorfos?