Em sua essência, os fornos de atmosfera são ferramentas especializadas usadas em qualquer processo de alta temperatura onde o controle do ambiente químico é fundamental para o resultado. Seus principais campos de aplicação incluem o processamento avançado de metais, a fabricação de semicondutores e a pesquisa e desenvolvimento de novos materiais, onde previnem reações indesejadas como a oxidação e garantem que o produto final atenda a especificações rigorosas.

A diferença fundamental entre um forno padrão e um forno de atmosfera é o controle. Enquanto qualquer forno fornece calor, um forno de atmosfera também fornece um ambiente gasoso precisamente gerenciado, protegendo materiais sensíveis contra danos e possibilitando transformações químicas específicas que seriam impossíveis ao ar livre.

O Princípio Central: Por Que Controlar a Atmosfera?

A decisão de usar um forno de atmosfera decorre de uma única necessidade: gerenciar as reações químicas que ocorrem em altas temperaturas. Aquecer materiais ao ar ambiente, rico em oxigênio, pode ser destrutivo.

Prevenção de Oxidação e Contaminação

Em altas temperaturas, o oxigênio reage agressivamente com muitos materiais, um processo conhecido como oxidação. Para metais, isso geralmente resulta em formação de carepa, fragilização ou perda total da integridade estrutural.

Um forno de atmosfera previne isso substituindo o ar por um gás controlado. O uso de um gás inerte, como argônio ou nitrogênio, cria um ambiente neutro que protege o material de qualquer alteração química durante o aquecimento.

Possibilitando Reações Químicas Específicas

Além da proteção simples, esses fornos podem criar ambientes que alteram ativamente um material. Por exemplo, introduzir um ambiente redutor (como hidrogênio) pode remover óxidos da superfície de um material.

Esse nível de controle é essencial para processos que dependem de vias químicas precisas para atingir seus objetivos, como na fabricação de certos componentes eletrônicos ou catalisadores.

Obtenção de Propriedades Superiores do Material

Em última análise, o controle atmosférico visa alcançar propriedades de material específicas e repetíveis. Ao prevenir a contaminação e guiar as reações químicas, os fabricantes podem garantir que um material tenha a resistência, condutividade, pureza ou densidade desejadas.

Essa precisão é o que torna os fornos de atmosfera indispensáveis em indústrias de alto risco, como aeroespacial, fabricação de dispositivos médicos e eletrônica.

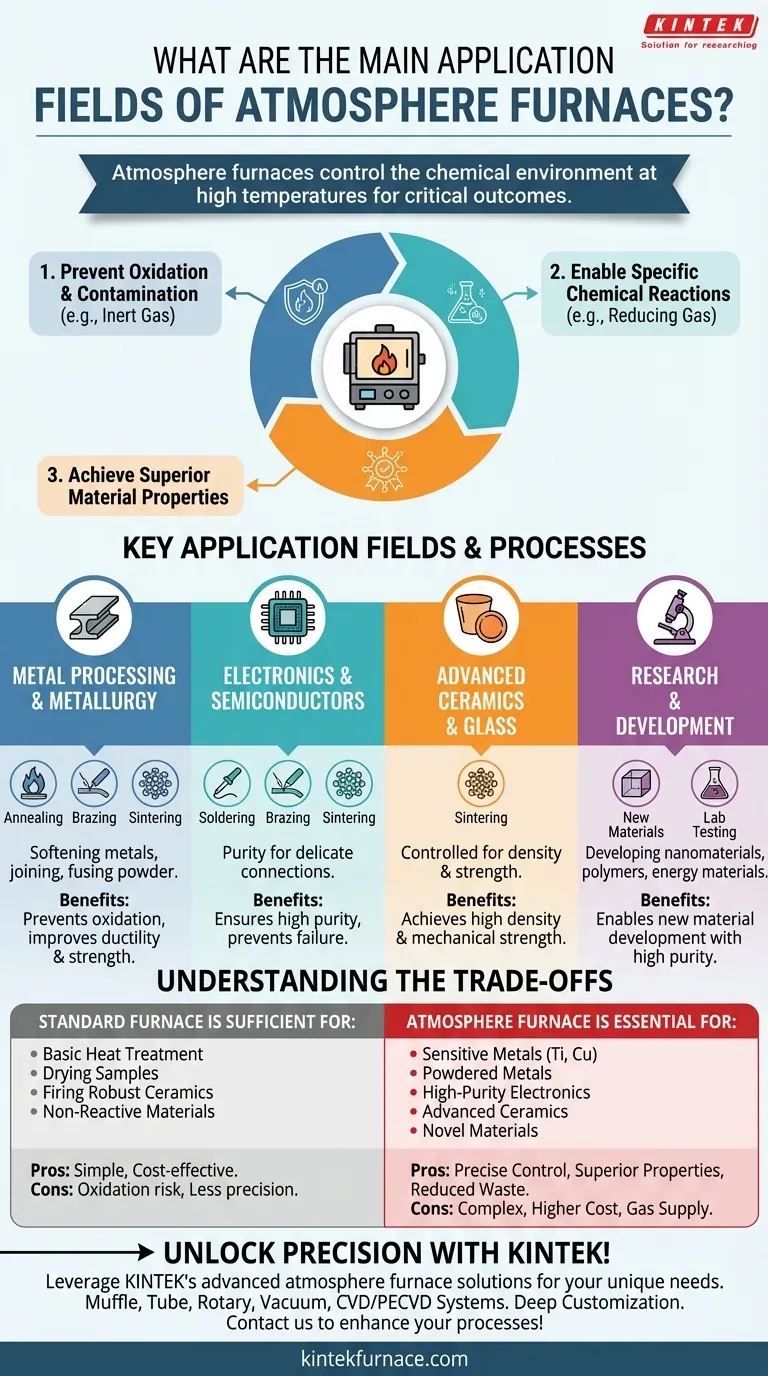

Principais Campos de Aplicação e Processos

A necessidade de controle atmosférico abrange uma ampla gama de indústrias e processos de fabricação sofisticados.

Processamento de Metais e Metalurgia

Este é um campo primário para fornos de atmosfera. Os processos chave incluem:

- Recozimento: Amaciar metais para melhorar sua ductilidade, realizado em atmosfera inerte para evitar a formação de carepa superficial.

- Brasagem: Juntar metais usando um material de enchimento, onde uma superfície limpa e livre de óxidos é crucial para uma união forte.

- Sinterização: Fundir pós metálicos abaixo de seu ponto de fusão. Isso é fundamental para a metalurgia do pó e é usado para criar peças complexas a partir de materiais como ligas de titânio.

Fabricação de Eletrônicos e Semicondutores

A pureza exigida para componentes eletrônicos torna o controle atmosférico inegociável. Os fornos são usados para soldar e fazer brasagem de conexões delicadas sem oxidação.

Eles também são críticos para a sinterização de substratos cerâmicos e outros componentes em dispositivos onde até mesmo impurezas microscópicas podem causar falhas.

Cerâmicas Avançadas e Produção de Vidro

Para cerâmicas técnicas avançadas, o processo de sinterização deve ser perfeitamente controlado para alcançar a densidade e a resistência mecânica desejadas.

Um forno de atmosfera garante que nenhum bolsão de gás indesejado ou impurezas químicas fiquem presos dentro do material, o que, de outra forma, criaria pontos fracos.

Pesquisa e Desenvolvimento

Na ciência dos materiais, os fornos de atmosfera são ferramentas de laboratório essenciais para criar e testar novos materiais. Os pesquisadores contam com eles para desenvolver nanomateriais, materiais poliméricos e novos materiais energéticos, como os usados em células solares, onde a pureza ambiental é primordial.

Entendendo as Compensações

A escolha de um forno de atmosfera envolve ponderar suas poderosas capacidades em relação à sua complexidade e custo aumentados em comparação com fornos convencionais.

Quando um Forno Padrão é Suficiente

Para muitas aplicações básicas, um forno tipo caixa convencional é a ferramenta certa. Processos como secagem de amostras, tratamento térmico de metais não sensíveis ou queima de cerâmicas robustas não requerem o custo e a complexidade do controle atmosférico.

Se o material não for reativo com oxigênio na temperatura alvo, um forno padrão é frequentemente a escolha mais prática e econômica.

O Custo e a Complexidade do Controle

Operar um forno de atmosfera exige mais do que apenas calor. Requer um fornecimento confiável de gás de alta pureza, sistemas precisos para monitorar e manter pressão e fluxo, e rigorosos protocolos de segurança, especialmente ao usar gases inflamáveis como o hidrogênio.

Isso adiciona camadas de complexidade operacional, requisitos de manutenção e investimento inicial em comparação com um forno simples.

O Benefício Claro da Precisão

Apesar da complexidade adicionada, os benefícios são inegáveis para a aplicação correta. Ao prevenir a perda de material devido à oxidação, os fornos de atmosfera podem reduzir o desperdício e diminuir os custos.

Mais importante ainda, eles possibilitam a criação de produtos de maior qualidade com propriedades superiores e mais consistentes, o que é um requisito fundamental em quase todos os campos de alta tecnologia.

Fazendo a Escolha Certa para o Seu Processo

Sua escolha deve ser guiada pelas demandas específicas do seu material e pelas propriedades que você precisa alcançar.

- Se o seu foco principal é tratamento térmico básico ou queima de materiais robustos e não sensíveis: Um forno convencional é a solução mais direta e econômica.

- Se você está trabalhando com metais sensíveis à oxidação, como titânio, ligas de cobre, ou criando peças de metal em pó: Um forno de atmosfera é essencial para preservar a integridade do material.

- Se você está fabricando eletrônicos de alta pureza, cerâmicas avançadas ou desenvolvendo novos materiais: O controle ambiental preciso de um forno de atmosfera é inegociável para alcançar o desempenho exigido.

Em última análise, selecionar o forno certo depende se o controle atmosférico é uma opção útil ou um requisito fundamental para o sucesso do seu material.

Tabela Resumo:

| Campo de Aplicação | Processos Chave | Benefícios |

|---|---|---|

| Processamento de Metais | Recozimento, Brasagem, Sinterização | Previne oxidação, melhora ductilidade e resistência |

| Eletrônicos e Semicondutores | Soldagem, Brasagem, Sinterização | Garante alta pureza, previne falhas de componentes |

| Cerâmicas Avançadas e Vidro | Sinterização | Alcança densidade e resistência mecânica |

| Pesquisa e Desenvolvimento | Síntese e teste de materiais | Possibilita o desenvolvimento de novos materiais com alta pureza |

Desbloqueie a precisão em seus processos de alta temperatura com a KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções avançadas de fornos de atmosfera, incluindo Fornos Mufa, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais exclusivas, proporcionando propriedades de material superiores e desperdício reduzido. Contate-nos hoje para discutir como nossos fornos podem aprimorar seu processamento de metais, fabricação de eletrônicos ou pesquisa de materiais!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior