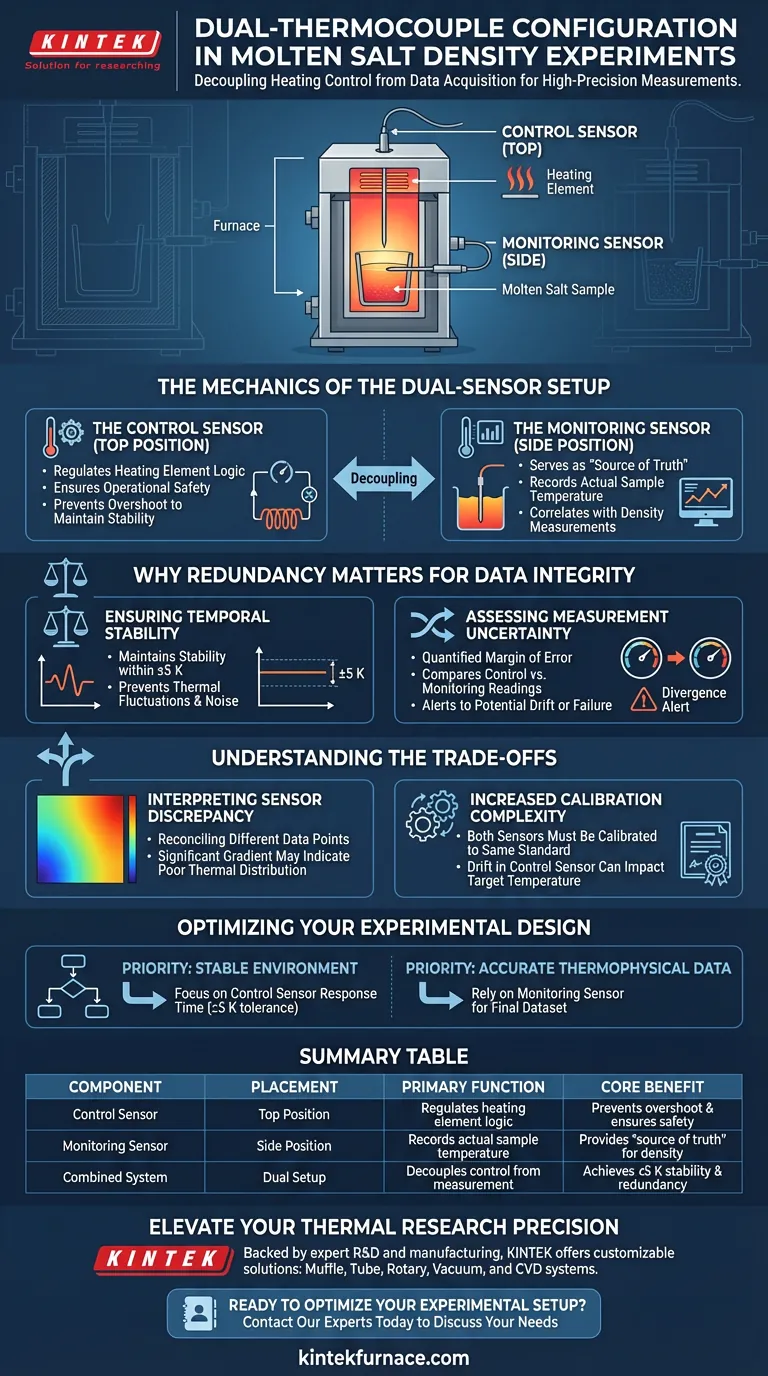

Em experimentos de densidade de sal fundido de alta precisão, uma configuração de termopar duplo é essencial para desacoplar o loop de controle de aquecimento da aquisição de dados real. Especificamente, um termopar é colocado na parte superior do aparelho para regular o elemento de aquecimento, enquanto um segundo termopar é posicionado na lateral para monitorar a temperatura real da amostra fundida.

Ao separar o sensor de controle do sensor de medição, esta configuração garante estabilidade térmica dentro de ±5 K e fornece a redundância necessária para calcular a incerteza da medição.

A Mecânica da Configuração de Sensor Duplo

O Sensor de Controle (Posição Superior)

A função principal do termopar posicionado na parte superior é a segurança operacional e a regulação.

Ele se conecta diretamente à lógica de controle do elemento de aquecimento.

Seu objetivo é levar o sistema ao setpoint sem causar um overshoot que possa desestabilizar o experimento.

O Sensor de Monitoramento (Posição Lateral)

O termopar posicionado na lateral serve como a "fonte da verdade" para o experimento.

Ele é colocado mais perto do conjunto da amostra para registrar a temperatura real que o sal fundido está experimentando.

Este é o ponto de dados usado para correlacionar as medições de densidade com temperaturas específicas.

Por Que a Redundância Importa para a Integridade dos Dados

Garantindo a Estabilidade Temporal

Sais fundidos requerem ambientes térmicos precisos para fornecer dados de propriedades físicas precisos.

A configuração dupla permite que o sistema mantenha uma estabilidade de temperatura de ±5 K.

Isso evita que flutuações térmicas introduzam ruído nas leituras de densidade ao longo do tempo.

Avaliando a Incerteza da Medição

Dados confiáveis exigem uma margem de erro quantificada.

Ao comparar as leituras do sensor de controle (superior) e do sensor de monitoramento (lateral), os pesquisadores podem avaliar a incerteza da medição.

Se a divergência entre os dois sensores exceder os parâmetros esperados, isso alerta o operador sobre uma possível deriva ou falha do equipamento.

Compreendendo as Compensações

Interpretando a Discrepância do Sensor

Embora a redundância aumente a confiança, ela introduz o desafio de reconciliar dois pontos de dados diferentes.

Um gradiente de temperatura significativo entre os sensores superior e lateral pode indicar má distribuição térmica dentro do forno, em vez de erro do sensor.

Complexidade de Calibração Aumentada

O uso de dois sensores exige que ambos sejam calibrados de acordo com o mesmo padrão.

Se o termopar de controle derivar, mas o termopar de monitoramento permanecer preciso, o sistema pode ter dificuldade em atingir a temperatura alvo, apesar do relatório preciso.

Otimizando Seu Projeto Experimental

Para maximizar a eficácia de uma configuração de termopar duplo, alinhe o uso do seu sensor com seus requisitos de dados específicos:

- Se o seu foco principal é manter um ambiente estável: Priorize o tempo de resposta do termopar superior para garantir que o elemento de aquecimento permaneça dentro da tolerância de ±5 K.

- Se o seu foco principal é relatar dados termofísicos precisos: Confie exclusivamente no termopar lateral para seu conjunto de dados final, usando o sensor superior apenas para regulação de fundo.

um gerenciamento térmico rigoroso é o requisito básico para a produção de dados confiáveis de propriedades termofísicas.

Tabela Resumo:

| Componente | Posicionamento | Função Principal | Benefício Central |

|---|---|---|---|

| Sensor de Controle | Posição Superior | Regula a lógica do elemento de aquecimento | Previne overshoot e garante segurança |

| Sensor de Monitoramento | Posição Lateral | Registra a temperatura real da amostra | Fornece a 'fonte da verdade' para a densidade |

| Sistema Combinado | Configuração Dupla | Desacopla o controle da medição | Alcança estabilidade de ±5 K e redundância |

Eleve a Precisão da Sua Pesquisa Térmica

Dados termofísicos confiáveis começam com gerenciamento térmico rigoroso. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma ampla gama de soluções personalizáveis, incluindo Sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD. Se você está realizando experimentos com sal fundido ou síntese de materiais avançados, nossos fornos de alta temperatura de laboratório fornecem a estabilidade e o controle que sua pesquisa exige.

Pronto para otimizar sua configuração experimental? Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades exclusivas

Guia Visual

Referências

- Jisue Moon, Theodore M. Besmann. Density Measurements of Molten LiF–BeF<sub>2</sub> and LiF–BeF<sub>2</sub>–LaF<sub>3</sub> Salt Mixtures by Neutron Radiography. DOI: 10.1021/acsomega.4c01446

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- O que é densidade de potência (watt-density) e por que ela é importante no projeto de elementos de aquecimento? Garanta Eficiência e Longevidade

- Quais são os três principais frameworks de classificação para elementos de aquecimento? Escolha o Tipo Certo para Sua Aplicação

- Quais são as principais características dos elementos de aquecimento de dissiliceto de molibdênio (MoSi2)? Desbloqueie o Desempenho em Altas Temperaturas

- Como termopares tipo K e PLCs medem a temperatura do concreto? Alcance uma análise precisa da distribuição térmica

- Quais são as propriedades e aplicações das ligas de níquel-cromo como elementos de aquecimento? Descubra a sua eficiência em altas temperaturas

- Quais são as dimensões recomendadas para a câmara de aquecimento do forno em relação aos resistores de SiC? Otimize o Desempenho e a Vida Útil

- Como os elementos de aquecimento MoSi2 exibem propriedades antioxidantes em altas temperaturas? O Escudo de Autocura Explicado

- Quais são as principais características dos elementos de aquecimento de carbeto de silício (SiC)? Desbloqueie o Desempenho de Alta Temperatura para o Seu Laboratório