A integração de termopares tipo K com Controladores Lógicos Programáveis (PLCs) cria um sistema unificado para monitoramento térmico de precisão. Ao embutir esses sensores diretamente no núcleo do concreto e interligá-los a um PLC, os pesquisadores podem capturar dados de temperatura em tempo real para verificar se o processo de aquecimento adere estritamente a curvas térmicas predefinidas. Esta configuração automatizada permite o rastreamento simultâneo do ambiente do forno e da temperatura interna da amostra, eliminando erros de medição manual.

A sinergia entre sensores embutidos e controle lógico automatizado transforma testes de aquecimento estáticos em sistemas dinâmicos de aquisição de dados. Isso garante que a transferência de calor não seja apenas medida, mas ativamente verificada em relação a alvos térmicos para avaliar com precisão a resistência ao fogo e as propriedades térmicas do concreto.

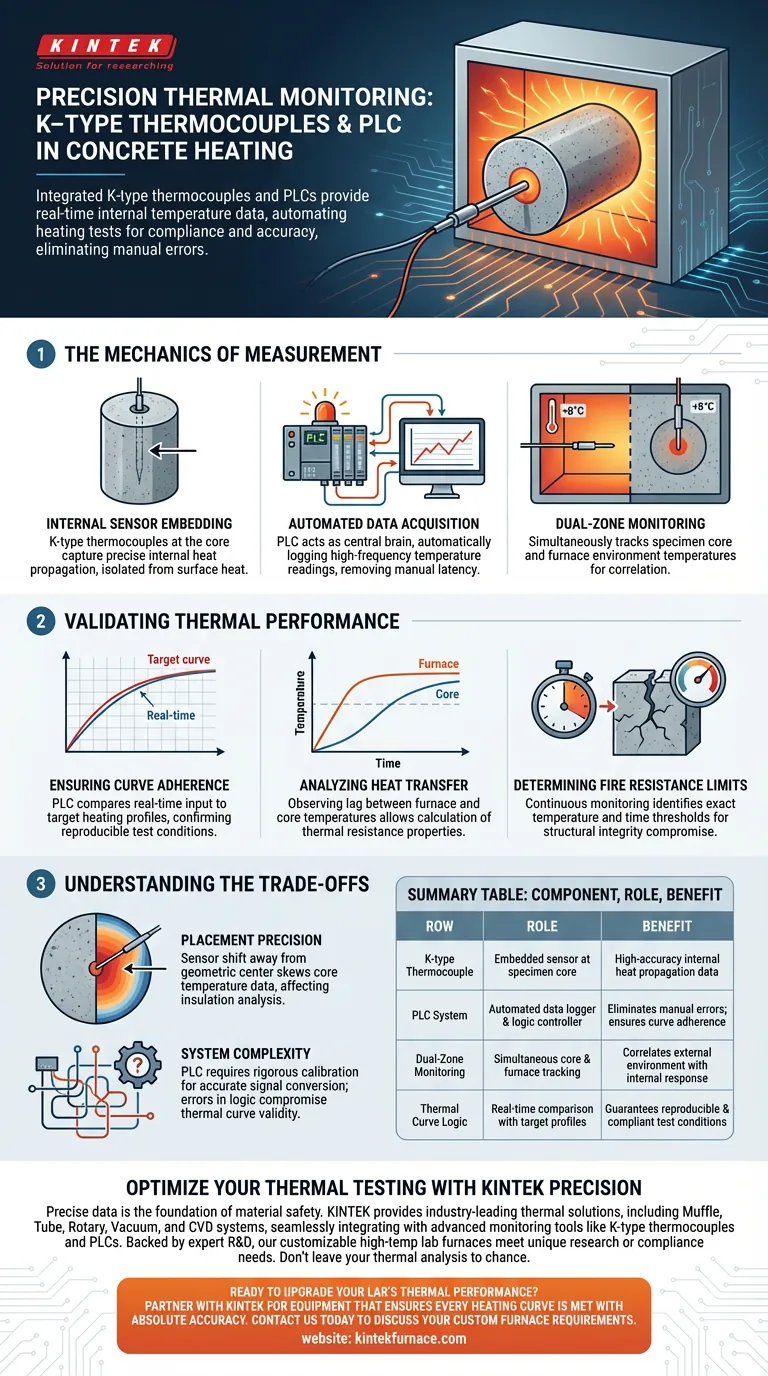

A Mecânica da Medição

Embutimento de Sensor Interno

Para capturar dados internos precisos, termopares tipo K são embutidos diretamente no centro dos cilindros de concreto. Essa colocação é crítica porque isola a temperatura do núcleo do calor superficial imediato. Permite uma leitura precisa de como o calor se propaga pela profundidade do material ao longo do tempo.

Aquisição Automatizada de Dados

Uma vez embutidos, esses termopares são conectados diretamente a um sistema Controlador Lógico Programável (PLC). O PLC atua como o cérebro central da operação, registrando automaticamente leituras de temperatura em altas frequências. Essa automação remove a latência e a inconsistência associadas ao registro manual de dados.

Monitoramento de Zona Dupla

O sistema é projetado para monitorar dois pontos de dados distintos simultaneamente: a temperatura do núcleo da amostra e a distribuição da temperatura do forno. Ao correlacionar esses dois conjuntos de dados, os engenheiros podem entender exatamente como o ambiente de aquecimento externo influencia o estado interno do concreto.

Validando o Desempenho Térmico

Garantindo a Adesão à Curva

Uma função principal da integração do PLC é garantir que o experimento siga curvas térmicas predefinidas. O PLC compara a entrada em tempo real dos termopares com o perfil de aquecimento alvo. Isso confirma que as condições de teste são consistentes e reproduzíveis.

Analisando a Transferência de Calor

Os dados coletados facilitam uma análise detalhada da mecânica de transferência de calor dentro do concreto. Observando o atraso entre a temperatura do forno e a temperatura do núcleo, os pesquisadores podem calcular as propriedades de resistência térmica da amostra.

Determinando os Limites de Resistência ao Fogo

Em última análise, esta configuração fornece os dados críticos necessários para estabelecer limites de resistência ao fogo. O monitoramento contínuo permite que os pesquisadores identifiquem os limiares exatos de temperatura e tempo em que a integridade estrutural do concreto pode ser comprometida.

Compreendendo os Compromissos

Precisão de Posicionamento

A confiabilidade dos dados depende inteiramente do posicionamento físico do termopar. Se o sensor se afastar do centro geométrico exato durante o processo de vazamento ou cura do concreto, os dados de temperatura do núcleo serão distorcidos. Isso pode levar a conclusões imprecisas sobre as propriedades de isolamento do material.

Complexidade do Sistema

Embora um PLC ofereça automação, ele introduz complexidade na configuração e programação. O sistema requer calibração rigorosa para garantir que os sinais analógicos dos termopares tipo K sejam corretamente convertidos em leituras de temperatura digitais. Qualquer erro na lógica do PLC ou na conversão de sinal comprometerá a validade de toda a curva térmica.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o valor deste sistema de medição, alinhe sua configuração com seus objetivos analíticos específicos:

- Se o seu foco principal for Pesquisa de Materiais: Certifique-se de que seu PLC esteja programado para amostrar em altas frequências para capturar mudanças granulares nas taxas de transferência de calor durante picos rápidos de temperatura.

- Se o seu foco principal for Testes de Conformidade: Priorize a sincronização dos dados do forno e do núcleo para provar que o teste seguiu estritamente as curvas térmicas exigidas para a certificação de resistência ao fogo.

A medição precisa da distribuição de temperatura interna é a única maneira de passar de suposições teóricas para provas empíricas do desempenho do concreto.

Tabela Resumo:

| Componente | Papel na Medição de Temperatura | Benefício Chave |

|---|---|---|

| Termopar Tipo K | Sensor embutido no núcleo da amostra | Dados de propagação de calor interna de alta precisão |

| Sistema PLC | Registrador de dados automatizado e controlador lógico | Elimina erros manuais; garante adesão à curva |

| Monitoramento de Zona Dupla | Rastreamento simultâneo do núcleo e do forno | Correla o ambiente externo com a resposta interna |

| Lógica da Curva Térmica | Comparação em tempo real com perfis alvo | Garante condições de teste reproduzíveis e em conformidade |

Otimize Seu Teste Térmico com a Precisão KINTEK

Dados precisos são a base da segurança do material e da certificação de resistência ao fogo. A KINTEK fornece soluções térmicas líderes na indústria, incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos projetados para se integrar perfeitamente com ferramentas de monitoramento avançadas como termopares tipo K e PLCs.

Apoiados por P&D e fabricação especializados, nossos fornos de laboratório de alta temperatura são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa ou conformidade industrial. Não deixe sua análise térmica ao acaso — faça parceria com a KINTEK para obter equipamentos que garantam que cada curva de aquecimento seja atendida com precisão absoluta.

Pronto para atualizar o desempenho térmico do seu laboratório? Entre em contato conosco hoje para discutir seus requisitos de forno personalizado.

Guia Visual

Referências

- N. Algourdin, Amir Si Larbi. High temperature performance of recycled fine concrete. DOI: 10.1007/s44242-024-00050-w

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Conjunto de vedação de chumbo de passagem de elétrodo de vácuo com flange CF KF para sistemas de vácuo

As pessoas também perguntam

- Quais são as vantagens de um controlador com componentes de segunda ordem derivativa? Domine o Controle Térmico Complexo

- Por que o grafite é usado em fornos? Desbloqueie Desempenho Superior para Processos de Alta Temperatura

- Quais são as principais vantagens dos elementos de aquecimento de Carbeto de Silício? Desbloqueie Confiabilidade e Eficiência em Altas Temperaturas

- Qual é a função dos materiais de isolamento de alta temperatura na sinterização por micro-ondas? Otimizar a Uniformidade Térmica

- Como são fabricados os elementos de aquecimento de carbeto de silício? Desbloqueie o desempenho em alta temperatura

- Que medidas de segurança são incorporadas aos elementos de aquecimento? Garanta Proteção Confiável para Suas Aplicações

- Quais são as principais características dos Elementos de Aquecimento de Carboneto de Silício? Desbloqueie Precisão e Durabilidade em Altas Temperaturas

- Quais são os dois elementos de aquecimento mais comumente usados em fornos de sinterização modernos? Escolha MoSi2 ou SiC para sucesso em altas temperaturas