Em sua essência, os elementos de aquecimento de carbeto de silício (SiC) são fabricados pegando grãos de carbeto de silício de alta pureza e fundindo-os em uma estrutura sólida e auto-ligada. Isso é realizado através de um processo chamado recristalização ou ligação por reação, que ocorre em temperaturas extremamente altas, muitas vezes excedendo 2150°C (3900°F), criando um material unicamente adequado para aplicações de alta temperatura.

O processo de fabricação para elementos de SiC é projetado para criar um material com força e estabilidade excepcionais em temperaturas extremas. No entanto, esse mesmo processo resulta em um material duro, mas quebradiço à temperatura ambiente, tornando o manuseio cuidadoso um fator crítico para uma operação bem-sucedida.

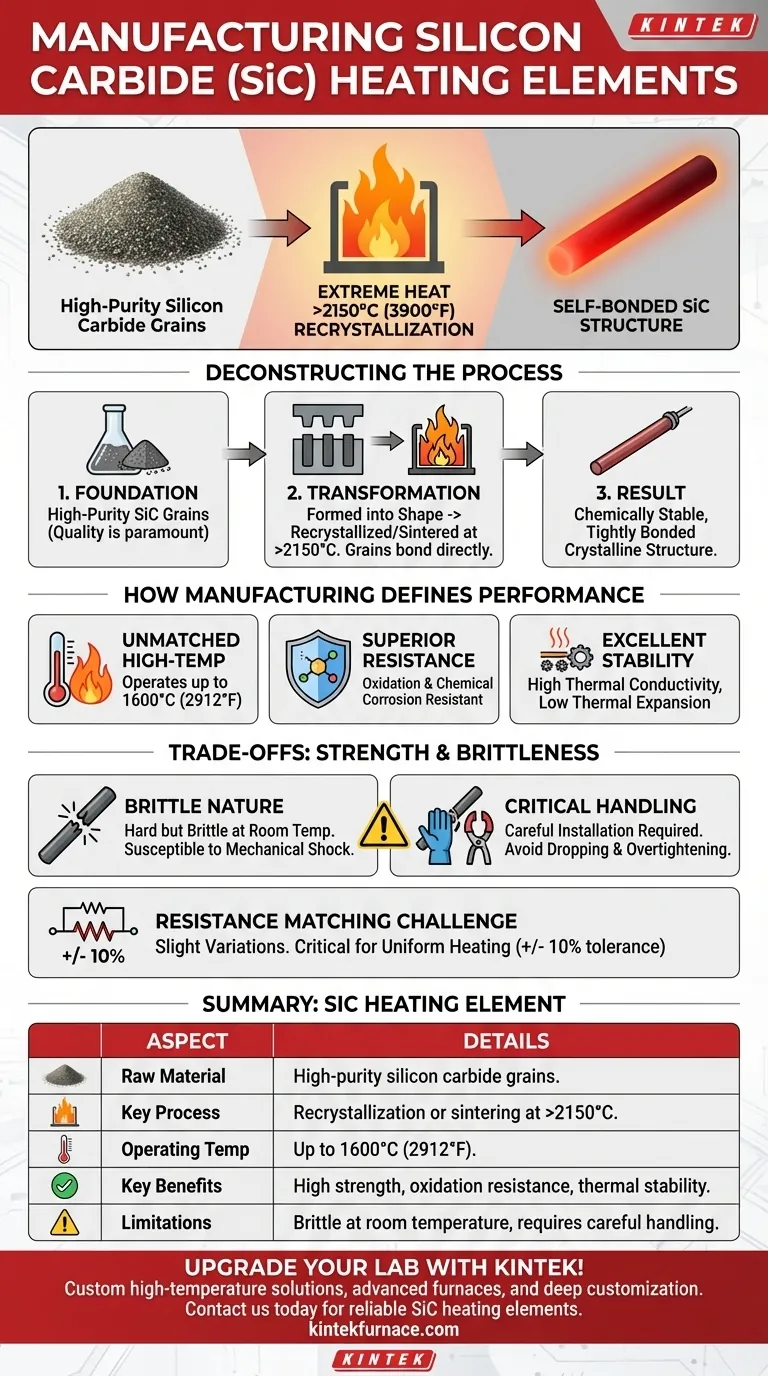

Desconstruindo o Processo de Fabricação

A criação de um elemento de aquecimento de SiC é uma proeza da ciência dos materiais, transformando um pó granular em um componente robusto e de alto desempenho.

A Fundação: Carbeto de Silício de Alta Pureza

O processo começa com grãos de carbeto de silício de alta pureza. A qualidade desta matéria-prima é primordial, pois as impurezas podem criar pontos fracos e impactar negativamente as propriedades elétricas e a vida útil do elemento em altas temperaturas.

A Transformação: Recristalização

Esses grãos de SiC são formados na forma desejada, tipicamente uma haste ou tubo. Eles são então aquecidos a temperaturas extremas em um forno especializado.

Nessas temperaturas, os grãos individuais se ligam diretamente uns aos outros, um processo conhecido como recristalização ou sinterização. Isso funde o pó em uma única peça densa e estruturalmente sólida de carbeto de silício, sem a necessidade de qualquer agente ligante.

O Resultado: Uma Estrutura Quimicamente Estável

Essa fusão em alta temperatura cria um material quimicamente estável com uma estrutura cristalina firmemente ligada. Essa estrutura é a chave para as notáveis características de desempenho do elemento.

Como a Fabricação Define o Desempenho do Elemento

A forma como um elemento de SiC é feito dita diretamente suas capacidades e limitações. O processo de recristalização não é apenas para criar uma forma; é para projetar propriedades específicas do material.

Capacidade Inigualável de Alta Temperatura

A estrutura auto-ligada é incrivelmente forte, permitindo que os elementos de SiC operem em temperaturas de superfície de até 1600°C (2912°F). Isso excede em muito as capacidades dos elementos de aquecimento metálicos tradicionais.

Resistência Superior a Produtos Químicos e Oxidação

O material de SiC firmemente ligado é altamente resistente à oxidação e à corrosão química. Isso o torna ideal para uso em atmosferas industriais agressivas onde outros elementos se degradariam rapidamente.

Excelente Condutividade e Estabilidade Térmica

O processo de fabricação resulta em um material com excelente condutividade térmica, permitindo-lhe transferir calor de forma eficiente. Ele também possui um coeficiente de expansão térmica muito baixo, o que significa que não se deforma ou empena mesmo sob rápidas mudanças de temperatura.

Compreendendo as Compensações: Força e Fragilidade

Embora o processo de fabricação crie um componente incrivelmente forte em altas temperaturas, ele também introduz uma compensação crítica.

A Natureza Frágil do Carbeto de Silício

À temperatura ambiente, os elementos de SiC são duros, mas quebradiços. A mesma estrutura rígida e cristalina que proporciona resistência a altas temperaturas os torna suscetíveis à fratura por choque mecânico ou impacto.

Implicações Críticas para a Instalação

Essa fragilidade exige manuseio cuidadoso durante a instalação. Os elementos devem ser protegidos contra quedas ou golpes.

As braçadeiras e as tiras de conexão elétrica devem ser apertadas firmemente, mas com cuidado, para garantir um bom contato sem criar pontos de tensão que possam causar uma fratura.

O Desafio da Correspondência de Resistência

O processo de fabricação pode resultar em pequenas variações na resistência elétrica de um elemento para outro. Para um aquecimento uniforme em um forno, é crítico que todos os elementos em um conjunto tenham valores de resistência dentro de uma tolerância apertada, tipicamente +/- 10% um do outro.

Fazendo a Escolha Certa para Sua Aplicação

Compreender como os elementos de SiC são feitos é crucial para alavancar suas vantagens únicas em sua aplicação específica.

- Se seu foco principal é a temperatura máxima de operação: O processo de fabricação recristalizado do SiC o torna uma das melhores escolhas disponíveis, capaz de atingir confiavelmente 1600°C.

- Se seu foco principal é a durabilidade em ambientes agressivos: A estrutura quimicamente estável criada durante a fabricação oferece resistência superior tanto à oxidação quanto ao ataque químico.

- Se seu foco principal é a confiabilidade operacional: Reconheça que a fragilidade inerente do elemento exige manuseio meticuloso e instalação adequada para evitar falhas prematuras e garantir uma longa vida útil.

Ao apreciar a ligação entre sua criação e suas características, você pode implantar efetivamente o carbeto de silício para processos exigentes de alta temperatura.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Matéria-Prima | Grãos de carbeto de silício de alta pureza |

| Processo Chave | Recristalização ou sinterização a >2150°C |

| Temp. de Operação | Até 1600°C (2912°F) |

| Principais Benefícios | Alta resistência, resistência à oxidação, estabilidade térmica |

| Limitações | Frágil à temperatura ambiente, requer manuseio cuidadoso |

Atualize seu laboratório com soluções personalizadas de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos fornos avançados como Muffle, Tubo, Rotativo, Vácuo & Atmosfera e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante um ajuste preciso para suas necessidades experimentais únicas. Entre em contato conosco hoje para aprimorar seus processos de alta temperatura com elementos de aquecimento de SiC confiáveis e duráveis, adaptados para sua aplicação!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo