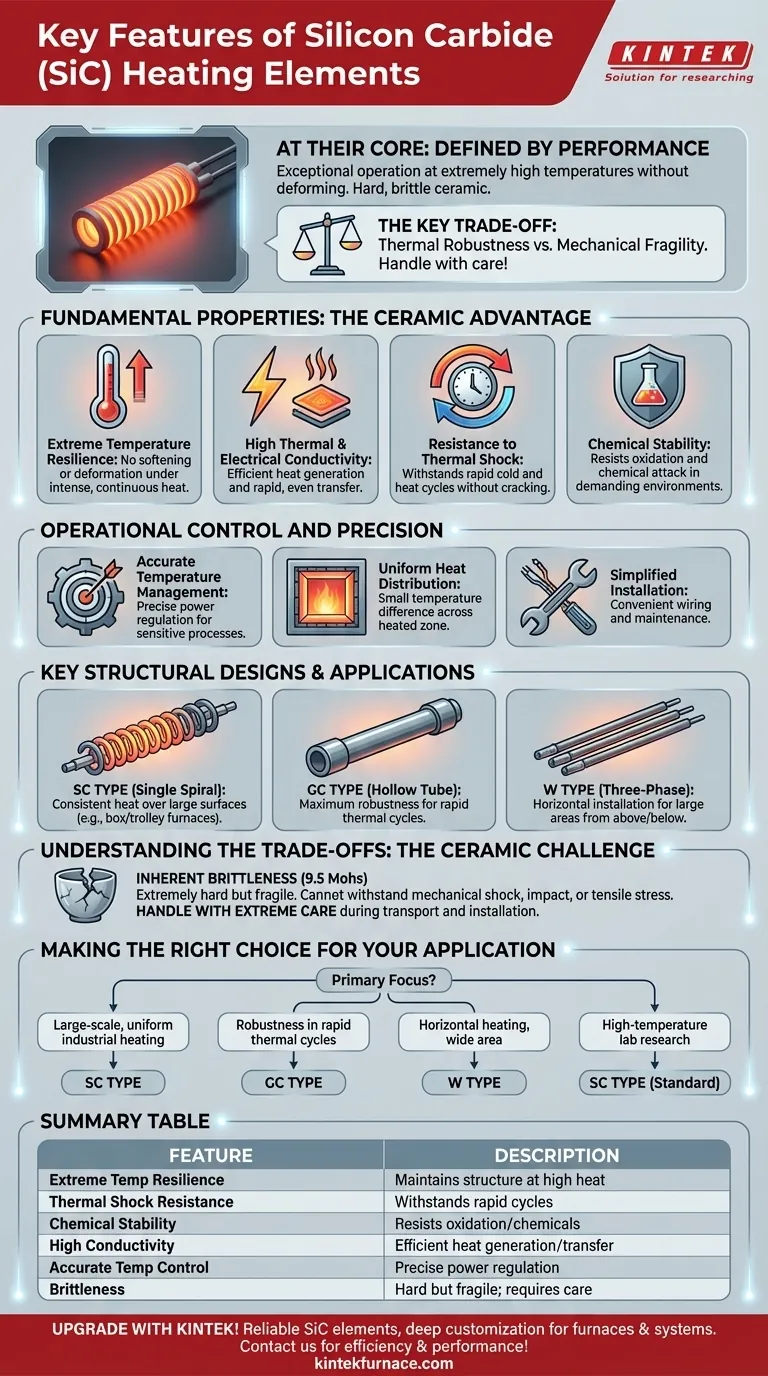

Em sua essência, os elementos de aquecimento de Carboneto de Silício (SiC) são definidos por sua excepcional capacidade de operar em temperaturas extremamente altas sem deformar. São componentes cerâmicos duros e quebradiços, valorizados por sua resistência ao choque térmico, estabilidade química e capacidade de fornecer calor preciso e uniforme.

Embora os elementos de SiC ofereçam desempenho inigualável em ambientes de alta temperatura, sua característica principal é a troca entre robustez térmica e fragilidade mecânica. Compreender que são cerâmicas duras, mas quebradiças, é o fator mais crítico na seleção e implementação bem-sucedida.

Propriedades Fundamentais: A Vantagem Cerâmica

O valor do Carboneto de Silício origina-se de suas propriedades inerentes ao material, que o tornam ideal para aplicações térmicas extremas onde elementos metálicos tradicionais falhariam.

Resiliência a Temperaturas Extremas

Os elementos de SiC possuem uma notável resistência a altas temperaturas. Ao contrário dos metais, eles não amolecem ou deformam sob calor contínuo e intenso, garantindo integridade estrutural e desempenho consistente ao longo de sua vida útil.

Alta Condutividade Térmica e Elétrica

Como material cerâmico, o SiC possui alta condutividade elétrica que lhe permite gerar calor de forma eficiente. Isso é combinado com boa condutividade térmica, permitindo que o elemento transfira esse calor rápida e uniformemente para o ambiente do forno.

Resistência ao Choque Térmico

Uma característica chave é sua resistência a ciclos rápidos de frio e calor. Isso os torna adequados para processos que exigem tempos rápidos de aquecimento e resfriamento, onde outros materiais poderiam rachar ou degradar.

Estabilidade Química

O SiC é um material quimicamente estável, oferecendo robustez em ambientes exigentes. Essa resistência à oxidação e ao ataque químico contribui para uma vida útil mais longa em várias atmosferas industriais.

Controle Operacional e Precisão

Além do desempenho térmico bruto, os elementos de SiC são projetados para processos que exigem precisão e consistência.

Gerenciamento Preciso de Temperatura

Esses elementos permitem um alto grau de precisão no controle de temperatura. Sua resistência previsível e desempenho estável permitem uma regulação precisa da potência, essencial para processos sensíveis de pesquisa e fabricação.

Distribuição Uniforme de Calor

Os elementos de SiC são conhecidos por produzir uma pequena diferença de temperatura na zona aquecida. Essa uniformidade de temperatura espacial é crucial para aplicações como tratamento de metais e queima de cerâmicas, onde a consistência é primordial.

Instalação Simplificada

O design de muitos elementos de SiC facilita a fiação e instalação convenientes. Isso simplifica a construção e manutenção do forno, reduzindo o tempo de inatividade e a complexidade operacional.

Principais Desenhos Estruturais e Suas Aplicações

Os elementos de SiC não são de tamanho único. Diferentes formas são projetadas para otimizar o desempenho para configurações de aquecimento específicas e necessidades industriais.

Tipo SC (Espiral Única)

O Tipo SC apresenta um design de haste espiral única. É altamente eficaz em sistemas que exigem distribuição consistente de calor em grandes superfícies, como o fundo ou as laterais de grandes fornos de caixa, fornos de carro e equipamentos de laboratório.

Tipo GC (Tubo Oco)

Caracterizado por uma estrutura tubular oca com extremidades espessadas, o Tipo GC é projetado para máxima robustez. Seu design é especialmente adequado para lidar com ciclos térmicos rápidos e fornecer estabilidade química aprimorada.

Tipo W (Trifásico)

O Tipo W consiste em três hastes de SiC unidas em uma extremidade. Essa configuração é especificamente projetada para instalação horizontal e é ideal para aquecer uniformemente grandes áreas de superfície por cima ou por baixo.

Compreendendo as Trocas: O Desafio Cerâmico

Para usar os elementos de SiC de forma eficaz, é fundamental reconhecer suas limitações. Sua principal força — ser uma cerâmica dura — é também a fonte de sua principal fraqueza.

Fragilidade Inerente

Com uma dureza de 9,5 na escala de Mohs, o SiC é extremamente duro, mas também muito quebradiço. Não consegue suportar choque mecânico, impacto ou tensão de tração. Deixar cair um elemento ou apertar demais uma braçadeira de conexão pode facilmente causar sua fratura.

Considerações para Manuseio

Devido a essa fragilidade, os elementos de SiC devem ser manuseados com extremo cuidado durante o transporte, instalação e manutenção do forno. Eles exigem estruturas de suporte que não imponham estresse mecânico, especialmente à medida que o forno se expande e contrai.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do elemento de SiC correto exige que suas características de design específicas sejam correspondidas ao seu objetivo operacional principal.

- Se seu foco principal é o aquecimento industrial uniforme em larga escala: A capacidade do tipo SC de fornecer calor consistente em grandes superfícies o torna ideal para fornos de caixa e de carro.

- Se seu foco principal é a robustez em ciclos térmicos rápidos: O design tubular oco do tipo GC é projetado especificamente para essa condição exigente.

- Se seu foco principal é o aquecimento horizontal em uma ampla área: O elemento tipo W é projetado de forma única para essa configuração, garantindo distribuição uniforme de calor.

- Se seu foco principal é a pesquisa laboratorial de alta temperatura: A confiabilidade, estabilidade e controle preciso oferecidos pelos elementos padrão tipo SC são essenciais para o trabalho experimental.

Ao combinar as características distintas de cada tipo de elemento de SiC com suas necessidades operacionais, você garante desempenho confiável e eficiente nas aplicações de alta temperatura mais exigentes.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Resiliência a Temperaturas Extremas | Mantém a integridade estrutural sem deformação em altas temperaturas. |

| Resistência ao Choque Térmico | Suporta ciclos rápidos de aquecimento e resfriamento sem rachar. |

| Estabilidade Química | Resiste à oxidação e ao ataque químico para uma vida útil mais longa. |

| Alta Condutividade Térmica e Elétrica | Geração eficiente de calor e distribuição uniforme. |

| Controle Preciso de Temperatura | Permite regulação precisa da potência para processos sensíveis. |

| Tipos Principais (SC, GC, W) | Projetados para aplicações específicas como aquecimento uniforme, robustez e instalação horizontal. |

| Fragilidade | Duro, mas frágil; requer manuseio cuidadoso para evitar fraturas. |

Atualize seus processos de alta temperatura com as soluções avançadas da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios elementos de aquecimento de Carboneto de Silício confiáveis e adaptados às suas necessidades. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente aos requisitos experimentais únicos. Entre em contato conosco hoje para discutir como podemos aumentar sua eficiência e desempenho!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo