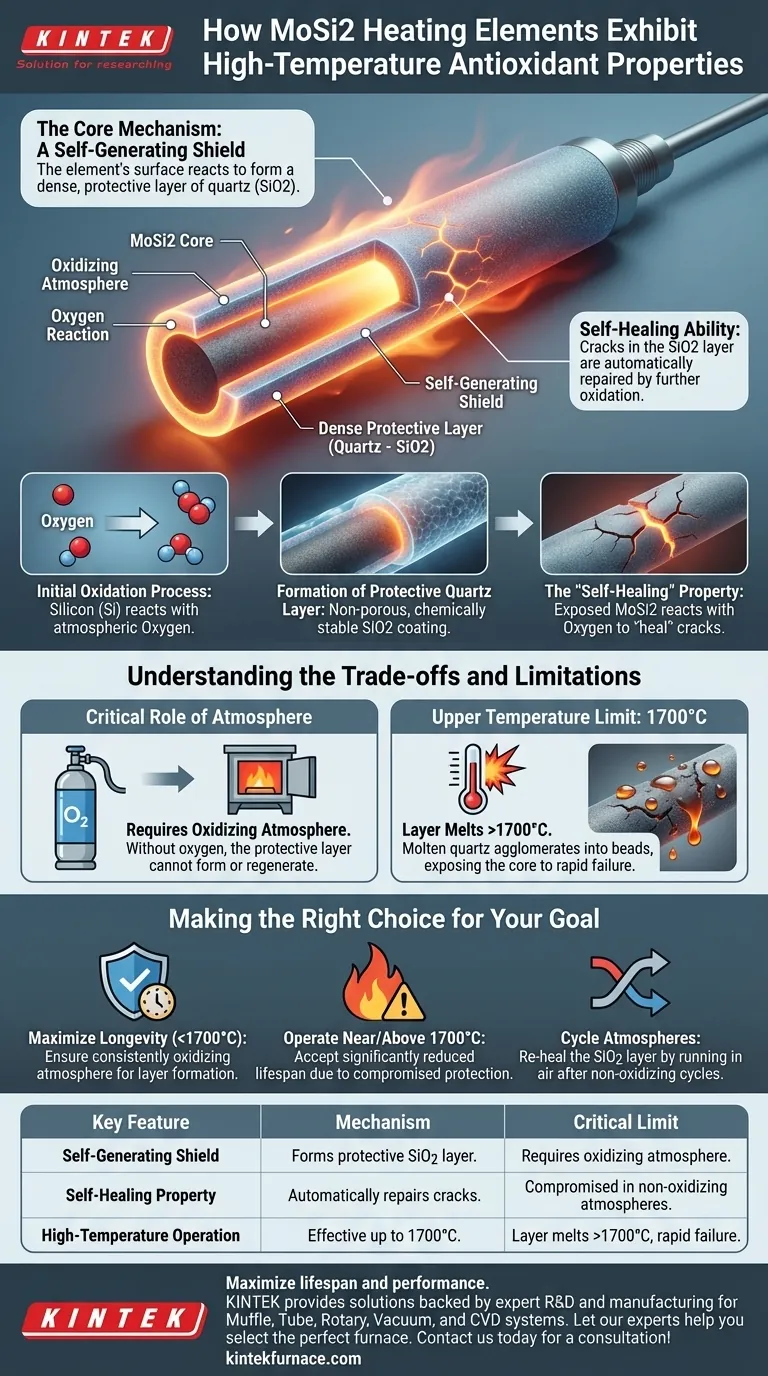

A notável propriedade antioxidante em altas temperaturas dos elementos de aquecimento MoSi2 não é inerente ao material em si, mas sim o resultado de um escudo dinâmico e autogerador. Em uma atmosfera oxidante, a superfície do elemento reage para formar uma camada densa e protetora de quartzo (dióxido de silício, SiO2), que atua como uma barreira física contra mais oxidação e degradação.

Em sua essência, um elemento MoSi2 se protege criando seu próprio revestimento vítreo (SiO2). Essa capacidade de autocura é a chave para sua longa vida útil em temperaturas extremas, mas esse mesmo mecanismo também define seus limites operacionais e pontos de falha.

O Mecanismo Central: Um Escudo Autogerador

Para entender a durabilidade dos elementos MoSi2, você deve primeiro compreender o processo pelo qual eles se protegem de seu próprio ambiente operacional hostil.

O Processo Inicial de Oxidação

Quando um novo elemento MoSi2 é aquecido na presença de oxigênio, o silício (Si) dentro do material reage prontamente com o oxigênio atmosférico. Essa reação química forma um novo composto na superfície: dióxido de silício (SiO2), comumente conhecido como quartzo ou sílica.

Formação da Camada Protetora de Quartzo

Essa camada de SiO2 é não porosa e quimicamente estável, formando um revestimento denso e vítreo sobre toda a zona quente do elemento. Ela efetivamente sela o dissiliceto de molibdênio reativo subjacente de qualquer contato adicional com o oxigênio, interrompendo o processo de oxidação.

A Propriedade de "Autocura"

A característica mais crítica desse processo é sua natureza regenerativa. Se a camada protetora de SiO2 desenvolver uma rachadura ou lascar devido a choque térmico, o MoSi2 recém-exposto reagirá imediatamente com o oxigênio para "curar" a brecha, reformando a camada protetora.

Entendendo as Compensações e Limitações

Este mecanismo de proteção é incrivelmente eficaz, mas não é infalível. Sua confiabilidade depende inteiramente de condições operacionais específicas, e a compreensão desses limites é crucial para prevenir falhas prematuras.

O Papel Crítico da Atmosfera

A formação do escudo de SiO2 depende inteiramente da presença de uma atmosfera oxidante. Sem oxigênio suficiente, a camada protetora não pode se formar ou regenerar, deixando o elemento vulnerável à degradação.

O Limite de Temperatura Superior

De acordo com um princípio fundamental de sua operação, a camada protetora de quartzo derrete quando a temperatura do elemento excede 1700°C.

O Mecanismo de Falha Acima de 1700°C

Uma vez que o SiO2 derrete, ele não existe mais como um revestimento uniforme. Devido à tensão superficial, o quartzo derretido se aglomera em pequenas gotas ou pérolas. Isso quebra a barreira protetora, expondo o elemento central à atmosfera e levando a uma falha rápida se a operação nessa temperatura for sustentada.

Fazendo a Escolha Certa para o Seu Objetivo

Gerenciar adequadamente o ambiente de seus elementos MoSi2 é o fator mais importante para maximizar sua vida útil operacional. Os objetivos específicos de sua aplicação ditarão sua estratégia operacional.

- Se seu foco principal é a longevidade máxima abaixo de 1700°C: Sempre garanta uma atmosfera consistentemente oxidante para permitir que a camada protetora de SiO2 se forme e se regenere conforme necessário.

- Se seu processo requer operação perto ou acima de 1700°C: Você deve aceitar uma vida útil significativamente reduzida do elemento, pois o mecanismo de proteção é comprometido nessas temperaturas.

- Se você cicla entre diferentes atmosferas: Esteja ciente de que operar em um ambiente não oxidante pode degradar a camada de SiO2, e você pode precisar operar o elemento em ar para "re-curar" o revestimento antes de retornar ao uso em alta temperatura.

Ao entender que você está gerenciando um escudo dinâmico e autocurável, você pode influenciar diretamente o desempenho e a durabilidade de seus elementos de aquecimento.

Tabela Resumo:

| Característica Principal | Mecanismo | Limite Crítico |

|---|---|---|

| Escudo Autogerador | Forma uma camada protetora de SiO2 em atmosferas oxidantes. | Requer oxigênio para formar e regenerar. |

| Propriedade de Autocura | Repara automaticamente rachaduras no revestimento de SiO2. | Comprometida em atmosferas não oxidantes. |

| Operação em Alta Temperatura | Proteção eficaz até 1700°C. | A camada derrete acima de 1700°C, levando a falha rápida. |

Maximize a vida útil e o desempenho de seus processos de alta temperatura.

Compreender o delicado equilíbrio dos elementos de aquecimento MoSi2 é fundamental para sua longevidade. Na KINTEK, não vendemos apenas fornos; fornecemos soluções. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos apresentando elementos de aquecimento robustos e designs personalizáveis para suas necessidades únicas.

Deixe nossos especialistas ajudá-lo a selecionar o forno perfeito e otimizar suas condições operacionais. Entre em contato conosco hoje para uma consulta!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo