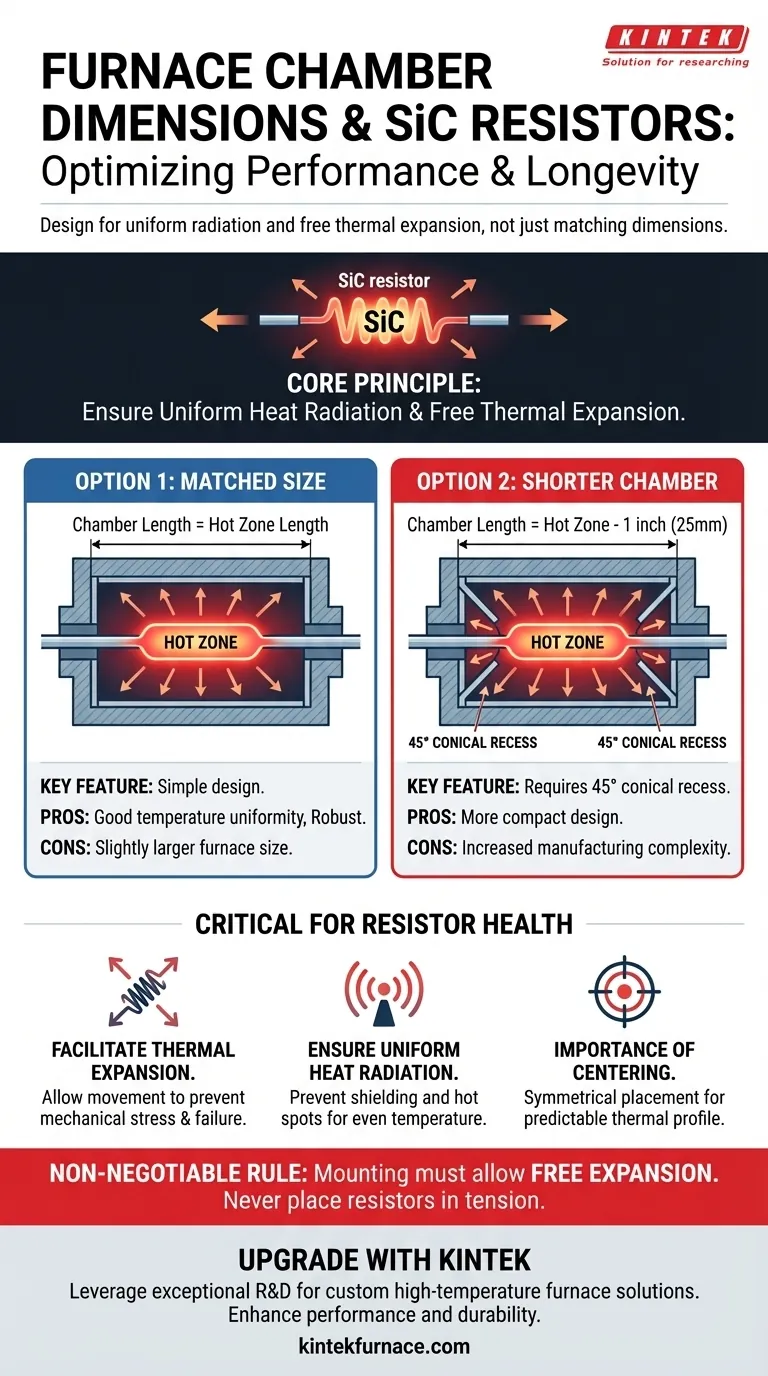

Para um desempenho e longevidade ótimos, as dimensões da câmara de aquecimento do seu forno devem ser especificadas com cuidadosa consideração da zona quente do resistor de SiC. Você tem duas opções de design primárias: fazer o comprimento da câmara igual ao comprimento da zona quente do resistor, ou torná-lo uma polegada (25mm) mais curto, desde que você incorpore uma característica de design específica para gerenciar a radiação de calor.

O princípio central não é apenas sobre o dimensionamento, mas sobre garantir que o elemento de aquecimento de SiC possa irradiar calor uniformemente e expandir-se livremente sem estresse mecânico. O design da câmara deve facilitar essas duas funções críticas.

As Duas Estratégias Principais de Dimensionamento

A relação entre a câmara e a zona quente do resistor impacta diretamente a uniformidade da temperatura e a vida útil do elemento de aquecimento. A escolha da estratégia certa depende das suas prioridades de design.

Opção 1: Correspondência da Câmara ao Comprimento da Zona Quente

Esta é a abordagem mais direta e comum. Ao tornar o comprimento interno da câmara do forno igual ao comprimento da zona quente do resistor de SiC, você fornece espaço amplo.

Este design garante que toda a seção de aquecimento do resistor possa irradiar energia livre e simetricamente para a câmara. É o caminho mais simples para alcançar uma boa uniformidade de temperatura.

Opção 2: Câmara 1 Polegada (25mm) Mais Curta

Um forno mais compacto pode ser alcançado tornando a câmara ligeiramente mais curta que a zona quente do elemento. No entanto, isso requer uma modificação crítica na parede do forno.

Você deve incorporar um recesso cônico de 45° na parede refratária em cada extremidade do elemento. Esta abertura cônica impede que as extremidades da zona quente sejam "protegidas" por uma parede plana, o que causaria má transferência de calor e potenciais pontos quentes no elemento. A forma cônica permite que o calor irradie corretamente para a câmara principal.

Por Que Esta Dimensão é Crítica para a Saúde do Resistor

O design correto da câmara não é meramente uma preocupação de eficiência; é fundamental para prevenir a falha prematura dos seus elementos de aquecimento de SiC. O objetivo é criar um ambiente estável onde o elemento possa funcionar como pretendido.

Facilitando a Expansão Térmica Irrestrita

Os resistores de SiC se expandem quando aquecidos. A câmara do forno e o sistema de montagem devem permitir esse movimento.

Se o elemento for restringido, o estresse mecânico se acumulará, levando a rachaduras e falha catastrófica. Ambas as estratégias de dimensionamento, quando implementadas corretamente, fornecem a folga necessária para essa expansão e contração térmica.

Garantindo Radiação de Calor Uniforme

A função principal do elemento de aquecimento é irradiar calor. Se qualquer parte da zona quente estiver muito próxima de uma superfície ou protegida, ela não pode irradiar efetivamente.

Isso cria temperaturas não uniformes tanto no elemento quanto dentro do forno. Esses desequilíbrios reduzem a vida útil do resistor e comprometem a qualidade do processo em execução no forno.

A Importância do Centramento

Independentemente da dimensão do comprimento, os resistores de SiC devem ser centrados dentro da câmara. Isso se aplica tanto a orientações horizontais quanto verticais.

O centramento garante que o calor irradie simetricamente em direção às paredes do forno e à carga de trabalho, o que é essencial para alcançar um perfil térmico previsível e uniforme.

Compreendendo as Trocas

Cada estratégia de design vem com seu próprio conjunto de considerações. Sua escolha depende do equilíbrio entre a simplicidade e outras restrições de design.

Tamanho Correspondente: Simplicidade vs. Espaço

A principal vantagem de corresponder a câmara à zona quente é a simplicidade do design. É uma abordagem robusta e tolerante a erros de fabricação.

A desvantagem é um design de forno ligeiramente maior e, portanto, potencialmente menos isolado, para uma dada zona quente.

Câmara Mais Curta: Compactação vs. Complexidade

Tornar a câmara mais curta permite um design de forno mais compacto. Isso pode ser benéfico onde o espaço é premium ou para otimizar o isolamento.

A desvantagem clara é a complexidade aumentada. O recesso cônico de 45° deve ser fabricado corretamente. Um recesso mal formado pode piorar a uniformidade da temperatura, anulando o propósito do design.

A Liberdade de Montagem é Inegociável

Lembre-se de que os resistores nunca devem ser colocados em tensão. O hardware de montagem deve suportar o elemento de forma segura, permitindo que ele se expanda e contraia independentemente. Este princípio é primordial e se aplica a todas as escolhas de dimensionamento e orientação.

Fazendo a Escolha Certa para o Design do Seu Forno

Sua decisão final deve ser guiada pelas prioridades específicas do seu projeto, sejam elas facilidade de fabricação, garantias de desempenho ou restrições físicas.

- Se o seu foco principal é a simplicidade do design e a uniformidade garantida: Corresponda a dimensão da câmara do forno diretamente ao comprimento da zona quente do resistor.

- Se o seu foco principal é criar o forno mais compacto possível: Você pode projetar a câmara para ser uma polegada (25mm) mais curta, mas você deve incluir um recesso cônico de 45° devidamente formado em cada extremidade.

- Independentemente da sua escolha: Sempre garanta que o sistema de montagem suporte o elemento sem restrição, permitindo a livre expansão térmica para prevenir falhas mecânicas.

O dimensionamento adequado da câmara é a base para um processo de alta temperatura confiável e eficiente.

Tabela Resumo:

| Estratégia | Comprimento da Câmara em Relação à Zona Quente | Característica Chave | Prós | Contras |

|---|---|---|---|---|

| Opção 1 | Igual ao comprimento da zona quente | Nenhuma característica adicional | Design simples, boa uniformidade de temperatura | Tamanho do forno ligeiramente maior |

| Opção 2 | 1 polegada (25mm) mais curta | Recesso cônico de 45° em cada extremidade | Design mais compacto | Maior complexidade de fabricação |

Atualize a eficiência do seu laboratório com as soluções avançadas de fornos da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Mufla, Tubo, Rotativo, Vácuo & Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um ajuste preciso para suas necessidades experimentais únicas, melhorando o desempenho e a durabilidade. Entre em contato conosco hoje para discutir como podemos otimizar o design do seu forno!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil