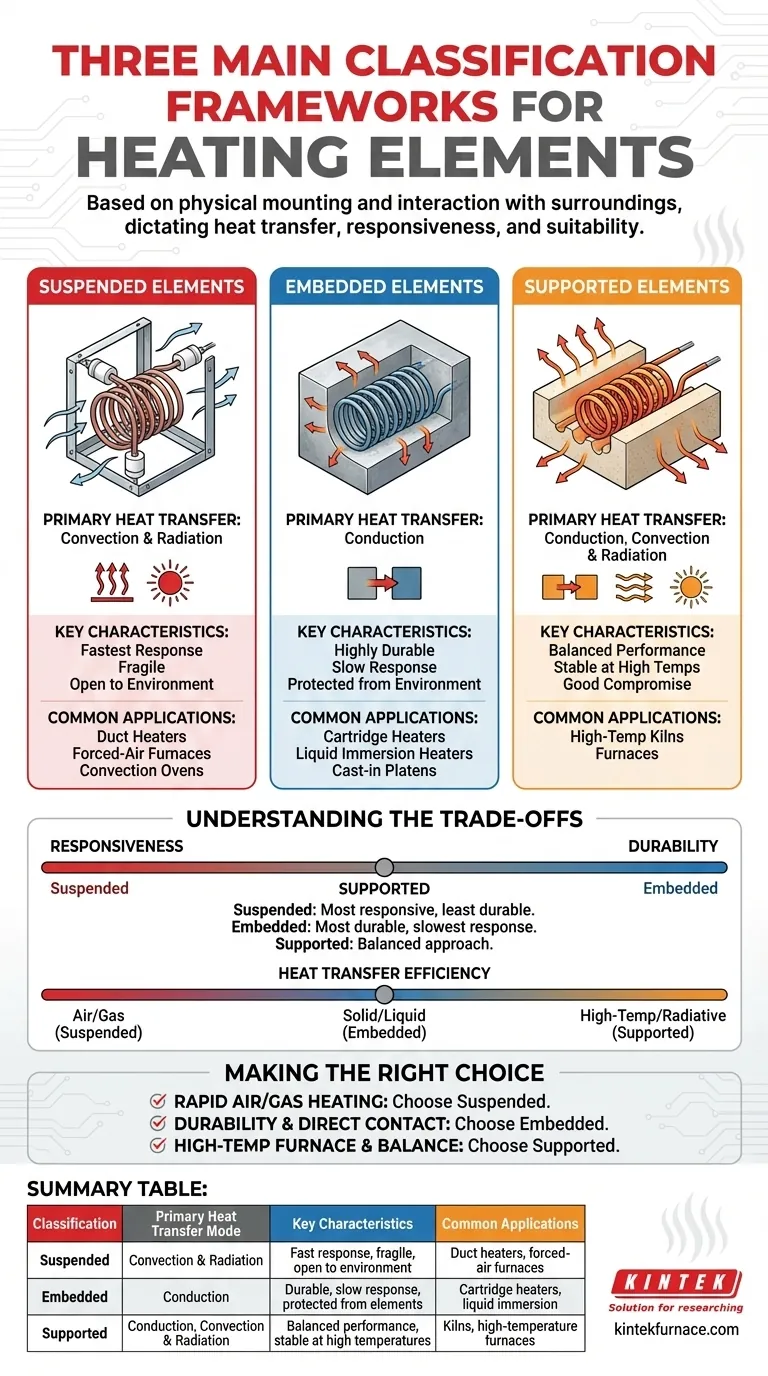

Em aplicações industriais e comerciais, os elementos de aquecimento são categorizados principalmente em três frameworks com base em sua montagem física e interação com o ambiente circundante. Essas classificações são Suspensos, Embutidos e Suportados. Entender a distinção é fundamental porque dita diretamente o modo primário de transferência de calor do elemento, sua capacidade de resposta e sua adequação a um determinado ambiente.

A classificação de um elemento de aquecimento como Suspenso, Embutido ou Suportado não é apenas uma descrição física; é um indicador direto de seu mecanismo dominante de transferência de calor. Dominar este conceito é a chave para selecionar o elemento certo para máxima eficiência, capacidade de resposta e longevidade.

As Três Classificações Principais de Elementos de Aquecimento

A forma como um elemento é mantido no lugar determina como ele dissipa sua energia térmica. Cada classificação favorece diferentes formas de transferência de calor — condução, convecção ou radiação.

Elementos Suspensos: Maximizando a Convecção e a Radiação

Elementos suspensos são mantidos no lugar por isoladores cerâmicos e, de outra forma, estão abertos ao ambiente circundante, como ar ou outro gás.

Como não são encapsulados, eles transferem calor de forma muito eficaz tanto por convecção (aquecendo o ar circundante) quanto por radiação (emitindo energia infravermelha para objetos em sua linha de visão).

Este design é comum em aplicações como aquecedores de dutos, fornos de ar forçado e fornos de convecção, onde aquecer rapidamente um gás em movimento é o objetivo principal. Sua baixa massa térmica permite tempos de aquecimento e resfriamento muito rápidos.

Elementos Embutidos: Condução Pura

Elementos embutidos são completamente encapsulados dentro de um material isolante e/ou condutor, como óxido de magnésio, mica, ou fundidos em uma peça de metal.

Seu calor deve primeiro viajar através deste material de revestimento. Isso significa que seu modo primário de transferência de calor para o mundo exterior é a condução. O elemento aquece sua bainha, que por sua vez conduz calor ao que quer que esteja tocando.

Exemplos incluem aquecedores de cartucho inseridos em blocos de metal, aquecedores tubulares imersos em líquidos ou elementos fundidos diretamente em placas de alumínio. Esta configuração oferece proteção superior contra umidade, contaminação e choque físico.

Elementos Suportados: A Abordagem Híbrida

Elementos suportados representam um meio-termo. Eles repousam fisicamente sobre ou são colocados dentro de sulcos em um material refratário ou cerâmico, mas não são totalmente encapsulados.

Este arranjo permite uma combinação de todos os três modos de transferência de calor. O elemento conduz calor para sua estrutura de suporte enquanto suas superfícies expostas transferem calor via convecção e radiação.

Este é um design comum em fornos e estufas de alta temperatura, onde a estrutura cerâmica fornece o suporte físico necessário em temperaturas extremas, permitindo ainda uma transferência de calor radiante eficiente para a carga de trabalho.

Entendendo as Compensações (Trade-offs)

A escolha de um elemento de aquecimento é um exercício de compensações de engenharia. A escolha ideal depende inteiramente dos requisitos específicos da aplicação.

Capacidade de Resposta vs. Durabilidade

Elementos suspensos são os mais responsivos, aquecendo quase instantaneamente, mas também são os mais frágeis e suscetíveis à contaminação.

Elementos embutidos estão na outra extremidade do espectro. Eles são extremamente duráveis e protegidos, mas têm uma resposta térmica muito mais lenta devido à massa do material em que estão embutidos. Elementos suportados oferecem um equilíbrio entre os dois.

Eficiência da Transferência de Calor

A eficiência de cada tipo depende da aplicação. Um elemento suspenso é altamente eficiente para aquecer ar, mas seria ineficiente para aquecer uma placa de metal sólida.

Um aquecedor de cartucho embutido é extremamente eficiente para aquecer essa mesma placa de metal por condução, mas seria uma má escolha para um aquecedor de ar aberto.

Ambiente Operacional

O ambiente pretendido é um fator crítico. Elementos suspensos não podem ser usados em ambientes úmidos, corrosivos ou sujos, onde a bobina do elemento pode entrar em curto-circuito ou ser danificada.

Elementos embutidos se destacam nessas condições adversas, pois suas bobinas resistivas são completamente seladas e protegidas do mundo exterior.

Fazendo a Escolha Certa para Sua Aplicação

Use a classificação do elemento como um guia para alinhar suas características de transferência de calor com seu objetivo principal.

- Se seu foco principal for aquecimento rápido de ar ou gás: Elementos suspensos oferecem a resposta térmica mais rápida e a transferência de calor mais direta para aplicações convectivas.

- Se seu foco principal for durabilidade e aquecimento de um sólido ou líquido: Elementos embutidos fornecem proteção superior e transferência de calor condutiva confiável para aquecimento por contato direto.

- Se seu foco principal for aquecimento de forno de alta temperatura com desempenho equilibrado: Elementos suportados fornecem um bom compromisso entre estabilidade física e saída radiante eficiente.

Ao entender essas classificações fundamentais, você pode ir além das especificações simples e selecionar uma arquitetura de elemento que realmente resolva seu desafio de aquecimento subjacente.

Tabela de Resumo:

| Classificação | Modo Principal de Transferência de Calor | Características Principais | Aplicações Comuns |

|---|---|---|---|

| Suspenso | Convecção e Radiação | Resposta rápida, frágil, aberto ao ambiente | Aquecedores de dutos, fornos de ar forçado |

| Embutido | Condução | Durável, resposta lenta, protegido dos elementos | Aquecedores de cartucho, imersão em líquido |

| Suportado | Condução, Convecção e Radiação | Desempenho equilibrado, estável em altas temperaturas | Fornos, fornos de alta temperatura |

Com dificuldades para selecionar o elemento de aquecimento certo para as necessidades de alta temperatura do seu laboratório? A KINTEK é especializada em soluções avançadas de fornos, incluindo Fornos Muffle, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Com nossa excepcional P&D e fabricação interna, oferecemos profunda personalização para corresponder precisamente aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para aumentar a eficiência e o desempenho do seu laboratório com soluções de aquecimento personalizadas!

Guia Visual

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

As pessoas também perguntam

- Como um vácuo ou atmosfera protetora reduz a oxidação em metais fundidos? Evite Inclusões de Óxido para Metais Mais Fortes

- Quais materiais podem ser densificados usando uma prensa a vácuo e quais são suas aplicações? Desbloqueie a Densificação de Materiais de Alto Desempenho

- Como o equipamento de Prensa Quente a Vácuo contribui para o setor de energia e geração de energia? Aumenta a Eficiência e Durabilidade

- Quais são os principais componentes de um forno de prensagem a quente a vácuo? Domine os Sistemas Essenciais para o Processamento Preciso de Materiais

- Como o controle preciso de temperatura afeta a microestrutura do Ti-6Al-4V? Domine a Precisão da Prensagem a Quente de Titânio