Fundamentalmente, os elementos de aquecimento de Dissiliceto de Molibdênio (MoSi2) são projetados para os ambientes de alta temperatura mais exigentes. Eles são um compósito cerâmico-metálico definido por sua capacidade de operar de forma confiável em temperaturas extremas de até 1850°C, sua longa vida útil e suas propriedades únicas de autocura em atmosferas oxidantes.

O Dissiliceto de Molibdênio (MoSi2) oferece as mais altas temperaturas operacionais e a maior vida útil de qualquer elemento de aquecimento metálico, mas esse desempenho depende da operação em uma atmosfera oxidante e do manuseio cuidadoso do material devido à sua fragilidade inerente à temperatura ambiente.

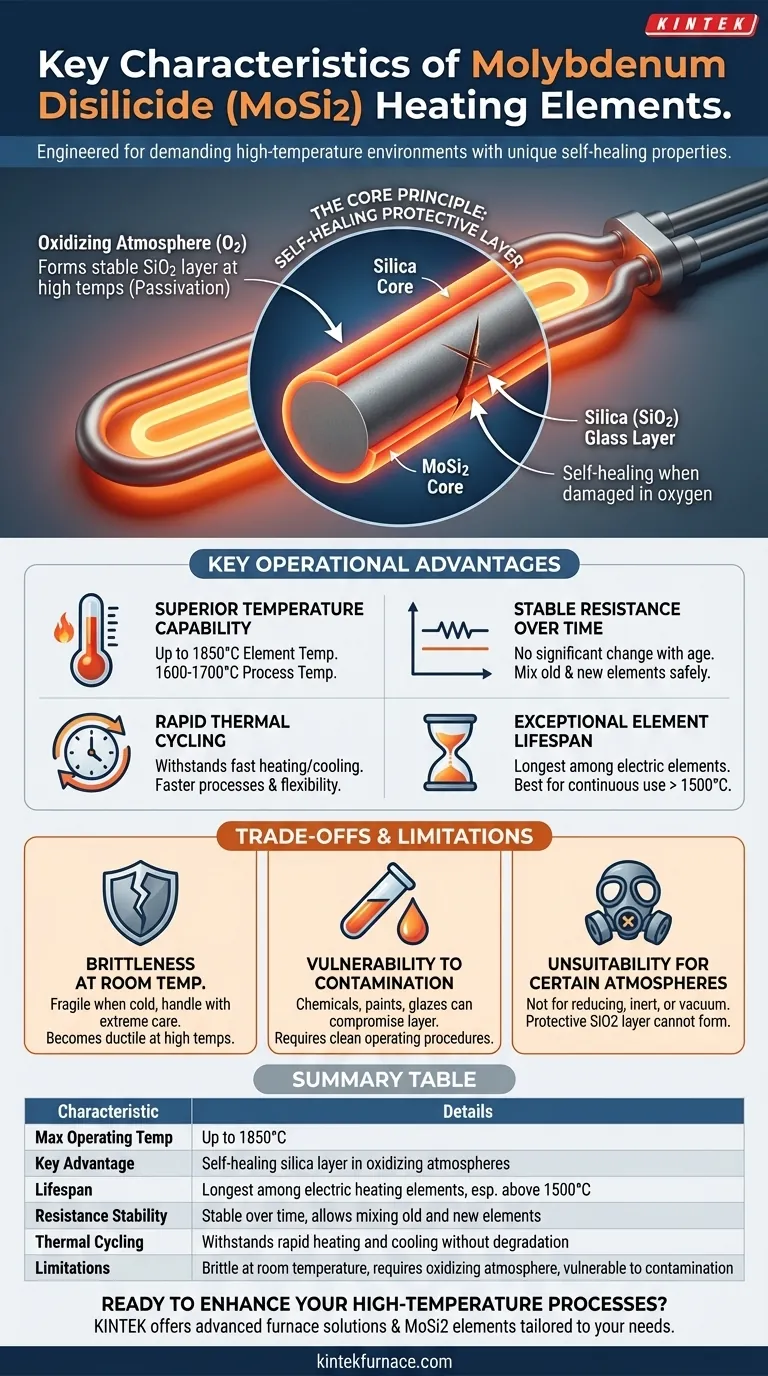

O Princípio Central: Uma Camada Protetora de Autocura

A característica definidora do MoSi2 não é apenas seu alto ponto de fusão, mas sua capacidade de se proteger da degradação em temperaturas extremas. Esta é a chave para seu desempenho e longevidade.

Como a Camada de Sílica (SiO2) se Forma

Quando aquecida na presença de oxigênio, a superfície de um elemento de MoSi2 forma uma fina camada não porosa de sílica pura, ou vidro (SiO2). Este processo é conhecido como passivação.

Esta camada de sílica é altamente estável e atua como uma barreira, impedindo a oxidação adicional do Dissiliceto de Molibdênio subjacente e a subsequente falha.

A Importância de uma Atmosfera Oxidante

A formação desta camada protetora depende inteiramente da presença de oxigênio. Isso torna os elementos de MoSi2 excepcionalmente adequados para operação em ar ou outros ambientes ricos em oxigênio.

Se a camada for arranhada ou danificada, o material exposto simplesmente reformará a camada protetora de sílica, desde que permaneça em uma atmosfera oxidante, conferindo-lhe uma qualidade de "autocura".

Principais Vantagens Operacionais

As propriedades únicas do MoSi2 se traduzem em várias vantagens distintas para o projeto e operação de fornos de alta temperatura.

Capacidade de Temperatura Superior

Os elementos de MoSi2 têm as mais altas temperaturas de operação entre os elementos de aquecimento por resistência comuns, capazes de atingir temperaturas de elemento de 1850°C e permitindo temperaturas de processo de forno de 1600-1700°C.

Resistência Estável ao Longo do Tempo

Ao contrário de muitos outros elementos de aquecimento, a resistência elétrica do MoSi2 não muda significativamente com a idade ou o uso. Essa estabilidade é uma vantagem crítica para a manutenção e controle do forno.

Como a resistência é estável, novos elementos podem ser conectados em série com elementos antigos sem causar desequilíbrios na distribuição de energia ou superaquecimento.

Ciclo Térmico Rápido

Esses elementos podem suportar ciclos rápidos de aquecimento e resfriamento sem sofrer choque térmico ou degradação. Isso permite tempos de processo mais rápidos e uma operação de forno mais flexível.

Vida Útil Excepcional do Elemento

Devido à camada de sílica estável e protetora, os elementos de MoSi2 oferecem a vida útil inerente mais longa de todos os tipos de elementos de aquecimento elétrico, especialmente quando operados continuamente em temperaturas acima de 1500°C.

Compreendendo as Trocas e Limitações

Para alavancar o MoSi2 de forma eficaz, é fundamental entender suas limitações específicas. Estas não são falhas, mas propriedades inerentes que devem ser consideradas no projeto e na operação.

Fragilidade à Temperatura Ambiente

O MoSi2 é um material cermet (cerâmico-metálico) e é muito frágil e quebradiço à temperatura ambiente. Os elementos devem ser manuseados com extremo cuidado durante a instalação e manutenção para evitar fraturas.

Embora quebradiço quando frio, o material torna-se mais dúctil em altas temperaturas de operação.

Vulnerabilidade à Contaminação

A integridade da camada protetora de sílica pode ser comprometida por certas reações químicas. Contaminantes de tintas, esmaltes ou materiais inadequadamente secos podem atacar a superfície do elemento e levar a falhas prematuras.

A manutenção adequada do forno e os procedimentos operacionais limpos são essenciais para maximizar a vida útil dos elementos de MoSi2.

Inadequação para Certas Atmosferas

O mecanismo protetor do MoSi2 requer oxigênio. Portanto, esses elementos geralmente não são adequados para uso em atmosferas redutoras (como hidrogênio ou amônia craqueada) ou em vácuo forte, pois a camada protetora de SiO2 não pode se formar ou ser mantida.

Fazendo a Escolha Certa para Sua Aplicação

A escolha de um elemento de aquecimento requer que suas características correspondam ao seu objetivo operacional principal.

- Se seu foco principal é a temperatura máxima e a estabilidade a longo prazo: O MoSi2 é a escolha superior para atmosferas oxidantes de alta temperatura, oferecendo desempenho e vida útil incomparáveis.

- Se seu forno sofre choques mecânicos frequentes ou manuseio brusco: A fragilidade inerente do MoSi2 requer um projeto cuidadoso e protocolos de manuseio rigorosos para evitar quebras.

- Se você precisa de operação em uma atmosfera redutora, inerte ou a vácuo: O MoSi2 provavelmente é inadequado, e você deve considerar materiais alternativos como tungstênio, molibdênio metálico ou grafite.

Ao compreender tanto seus pontos fortes incomparáveis quanto suas limitações específicas, você pode alavancar com confiança a tecnologia MoSi2 para as aplicações de alta temperatura mais exigentes.

Tabela Resumo:

| Característica | Detalhes |

|---|---|

| Temperatura Máxima de Operação | Até 1850°C |

| Principal Vantagem | Camada de sílica de autocura em atmosferas oxidantes |

| Vida Útil | Mais longa entre os elementos de aquecimento elétrico, especialmente acima de 1500°C |

| Estabilidade da Resistência | Estável ao longo do tempo, permite misturar elementos antigos e novos |

| Ciclo Térmico | Suporta aquecimento e resfriamento rápidos sem degradação |

| Limitações | Frágil à temperatura ambiente, requer atmosfera oxidante, vulnerável à contaminação |

Pronto para aprimorar seus processos de alta temperatura com soluções de aquecimento confiáveis? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como nossos elementos de aquecimento MoSi2 e outras inovações podem oferecer desempenho e longevidade superiores para seu laboratório!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima