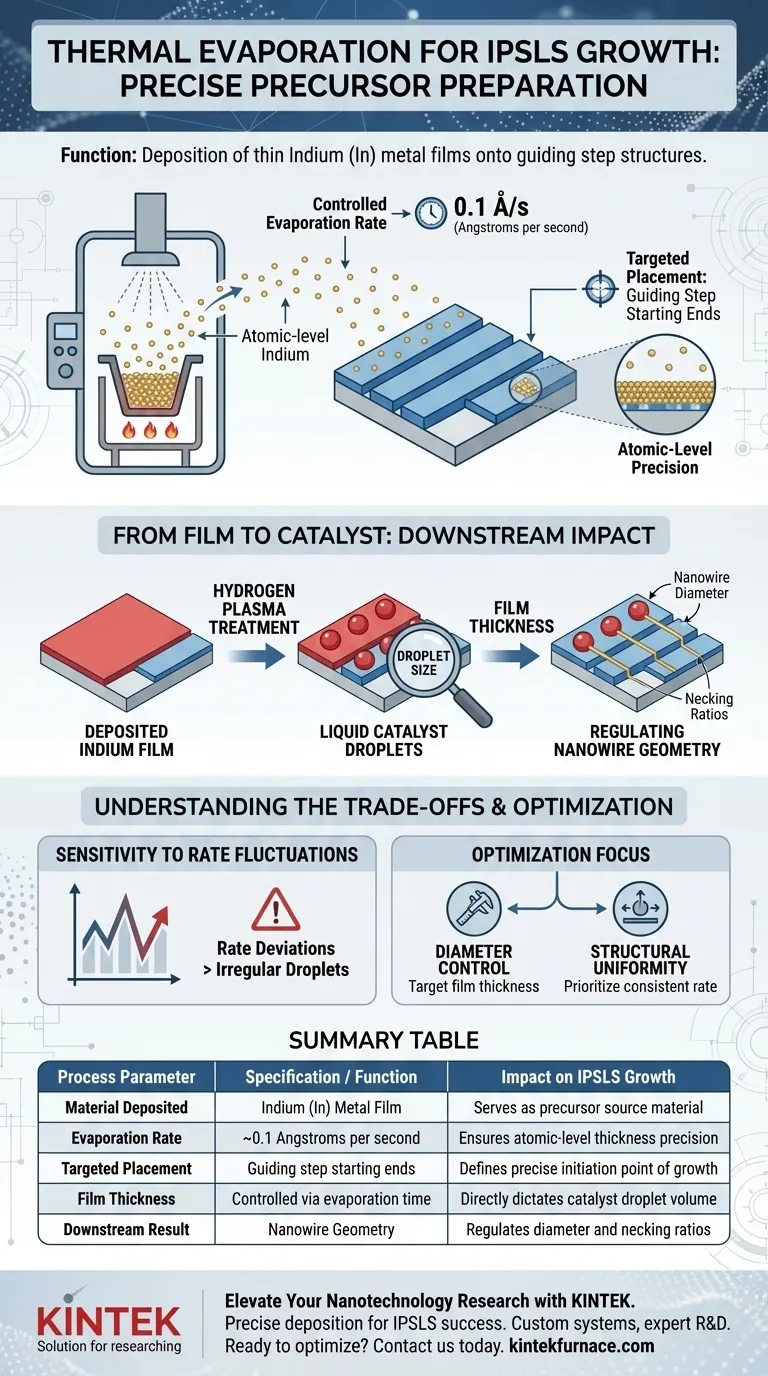

A função principal de um sistema de evaporação térmica neste contexto é depositar filmes finos de metal de índio (In) nas extremidades iniciais das estruturas de degraus guia. Este é um processo de alta precisão que estabelece o material precursor necessário para o subsequente crescimento In-Plane Solid-Liquid-Solid (IPSLS).

O sistema não apenas reveste o substrato; ele atua como um controlador de volume preciso. Ao regular estritamente a taxa de evaporação, o sistema define a espessura inicial do filme de índio, que dita diretamente o tamanho das gotas catalíticas e a geometria resultante do nanofio.

A Mecânica da Deposição de Precursores

Taxa de Evaporação Controlada

O sistema de evaporação térmica opera mantendo uma taxa de evaporação específica e baixa de aproximadamente 0,1 Angstroms por segundo.

Essa taxa lenta é crucial para alcançar a uniformidade. Ela permite a deposição do filme de índio com precisão em nível atômico, garantindo que a camada tenha exatamente a espessura necessária.

Posicionamento Direcionado

A deposição não é aleatória; ela é espacialmente direcionada para as extremidades iniciais das estruturas de degraus guia.

Este posicionamento garante que o material fonte de índio esteja localizado exatamente onde o processo de crescimento deve se iniciar, evitando a nucleação indesejada em outras partes do substrato.

Do Filme ao Catalisador: O Impacto a Jusante

Determinando o Tamanho da Gota

A espessura física do filme de índio depositado é a variável primária que determina o volume do catalisador.

Após o subsequente tratamento com plasma de hidrogênio, este filme sólido se descola e se aglomera. O volume de material fornecido pelo sistema de evaporação dita o tamanho exato das gotas catalíticas líquidas formadas durante esta fase.

Regulando a Geometria do Nanofio

Existe uma ligação causal direta entre a preparação do precursor e a estrutura do produto final.

O tamanho da gota catalítica regula o diâmetro do nanofio. Além disso, a espessura inicial do filme é um parâmetro chave para controlar as razões de estrangulamento, definindo a integridade estrutural e a forma do nanofio à medida que ele cresce.

Compreendendo as Compensações

Sensibilidade às Flutuações da Taxa

A dependência de uma taxa de 0,1 Angstroms por segundo implica alta sensibilidade às variações do processo.

Se a taxa de evaporação flutuar, a espessura do filme se desviará do alvo. Esse desvio se propaga pelo processo, resultando em gotas catalíticas muito grandes ou muito pequenas para as estruturas guia pretendidas.

A Dependência do Tratamento com Plasma

É importante notar que o sistema de evaporação térmica prepara o *potencial* para o catalisador, não o catalisador em si.

O sistema depende inteiramente do tratamento subsequente com plasma de hidrogênio para converter o filme em gotas funcionais. Se o sistema de evaporação depositar um filme irregular, o tratamento com plasma amplificará essas irregularidades em vez de corrigi-las.

Otimizando a Preparação do Precursor

Para garantir o sucesso do crescimento IPSLS, você deve ver a etapa de evaporação térmica como a fase de definição geométrica do seu experimento.

- Se o seu foco principal for o Controle do Diâmetro do Nanofio: Calibre o sistema de evaporação térmica para depositar a espessura exata do filme correspondente ao volume de gota alvo.

- Se o seu foco principal for a Uniformidade Estrutural: Priorize a estabilidade da taxa de evaporação a 0,1 Angstroms por segundo para garantir uma espessura de filme consistente em todos os degraus guia.

O sucesso no crescimento IPSLS começa com o controle rigoroso da deposição inicial de índio.

Tabela Resumo:

| Parâmetro do Processo | Especificação / Função | Impacto no Crescimento IPSLS |

|---|---|---|

| Material Depositado | Filme de Metal de Índio (In) | Serve como material fonte precursor |

| Taxa de Evaporação | ~0,1 Angstroms por segundo | Garante precisão de espessura em nível atômico |

| Posicionamento Direcionado | Extremidades iniciais dos degraus guia | Define o ponto de iniciação preciso do crescimento |

| Espessura do Filme | Controlada via tempo de evaporação | Dita diretamente o volume da gota catalítica |

| Resultado a Jusante | Geometria do Nanofio | Regula o diâmetro e as razões de estrangulamento |

Eleve Sua Pesquisa em Nanotecnologia com a KINTEK

A deposição precisa de precursores é a base do sucesso do crescimento In-Plane Solid-Liquid-Solid (IPSLS). Na KINTEK, entendemos que a precisão em nível atômico é inegociável para o sucesso do seu laboratório.

Apoiada por P&D e fabricação especializada, a KINTEK oferece uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, juntamente com fornos de laboratório especializados de alta temperatura — todos totalmente personalizáveis para atender às suas necessidades exclusivas de processamento de filmes finos e térmicos. Se você busca a geometria perfeita de nanofios ou a formação consistente de catalisadores, nossos sistemas fornecem a estabilidade e o controle que sua pesquisa exige.

Pronto para otimizar seu processo de deposição? Entre em contato conosco hoje mesmo para falar com nossos especialistas técnicos sobre uma solução personalizada para o seu laboratório.

Guia Visual

Referências

- Lei Wu, Linwei Yu. Step-necking growth of silicon nanowire channels for high performance field effect transistors. DOI: 10.1038/s41467-025-56376-x

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Qual o papel de um forno tubular de zona de dupla temperatura na síntese de Cr2S3 por CVD? Domine o Crescimento de Filmes Finos em Escala Atômica

- Quais são os prós e contras da deposição química de vapor? Alcance Qualidade Superior de Filmes Finos

- Quais são as aplicações do revestimento CVD? Criando Superfícies Duráveis e Funcionais para a Indústria

- Qual é o papel de um sistema de Deposição Química em Fase Vapor (CVD) na preparação de BL-MoS2? Controle Térmico de Precisão

- Quais são as principais aplicações de um Forno Tubular de CVD? Desbloqueie a Precisão na Ciência dos Materiais

- Como a CVD se compara com a Deposição Física de Vapor (PVD)? Escolha a Tecnologia de Revestimento Certa

- Por que o controle preciso da temperatura é crucial para a síntese de nanofitas de CdS? Domine a Precisão PVD para Qualidade Nano

- Como a CVD é usada para revestir vidro? Obtenha revestimentos de vidro duráveis e de alto volume