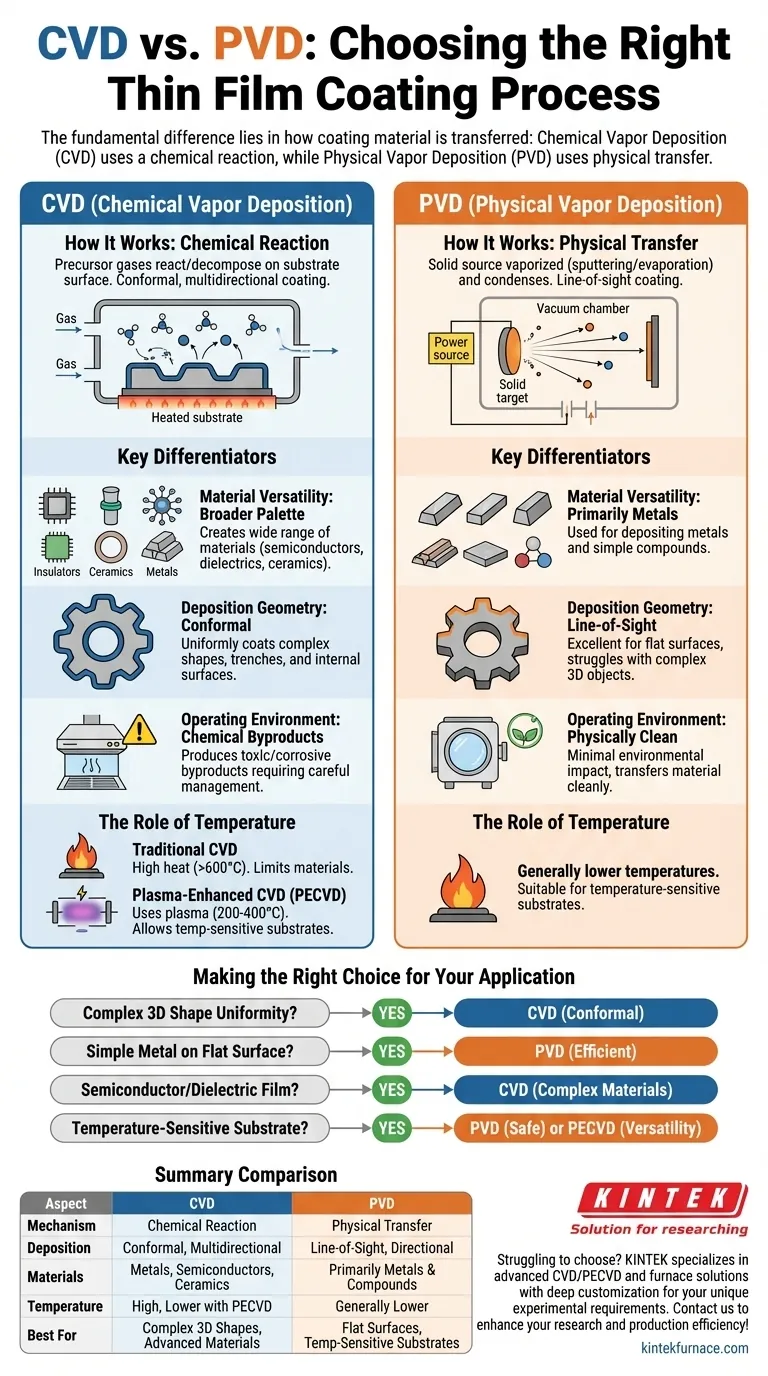

A diferença fundamental entre a Deposição Química de Vapor (CVD) e a Deposição Física de Vapor (PVD) reside na forma como o material de revestimento é transferido para o substrato. A CVD usa uma reação química na superfície para criar o filme a partir de gases precursores. Em contraste, a PVD transfere fisicamente o material de uma fonte sólida para o substrato através de métodos como pulverização catódica (sputtering) ou evaporação, sem qualquer alteração química.

A escolha entre CVD e PVD não é uma questão de qual é universalmente "melhor", mas sim uma decisão estratégica baseada nas suas necessidades específicas de tipo de material, geometria do substrato e sensibilidade à temperatura. Compreender os seus mecanismos centrais é a chave para selecionar a ferramenta certa para a sua aplicação.

O Mecanismo Central: Reação Química vs. Transferência Física

Para compreender as diferenças práticas, é necessário primeiro entender como cada processo funciona a um nível fundamental. Um cria um novo material na superfície, enquanto o outro simplesmente o move.

Como Funciona a Deposição Química de Vapor (CVD)

A CVD é um processo em que um substrato é colocado numa câmara de reação e exposto a um ou mais gases precursores voláteis.

Quando a câmara é aquecida, estes gases reagem ou decompõem-se na superfície do substrato, formando um novo material sólido. Este novo material é o revestimento de filme fino.

Como este processo é impulsionado pela difusão dos gases, a deposição é conforme e multidirecional, o que significa que pode revestir uniformemente superfícies complexas e não planas.

Como Funciona a Deposição Física de Vapor (PVD)

A PVD é um processo baseado no vácuo que envolve a vaporização de um material de fonte sólida, conhecido como "alvo".

Esta vaporização é alcançada por meios físicos, como pulverização catódica (sputtering) (bombardeamento do alvo com iões de alta energia) ou evaporação (aquecimento do alvo até se tornar um gás).

Os átomos vaporizados viajam então numa trajetória em linha reta — uma trajetória de visada direta (line-of-sight) — e condensam-se no substrato, formando o revestimento. Não estão envolvidas reações químicas.

Diferenciadores Chave e Suas Implicações

A diferença fundamental no mecanismo leva a distinções críticas na escolha do material, geometria do revestimento e impacto ambiental.

Versatilidade de Material: A Paleta Mais Ampla da CVD

A PVD é usada principalmente para depositar metais e outros compostos simples.

A CVD, no entanto, é muito mais versátil. O processo de reação química permite a criação de uma vasta gama de materiais, incluindo semicondutores, isoladores (dielétricos) e cerâmicas, além de metais. Isto torna a CVD essencial para eletrónica avançada e ótica.

Geometria de Deposição: Visada Direta vs. Conforme

A natureza de visada direta da PVD significa que é excelente para revestir superfícies planas, mas tem dificuldade em revestir uniformemente objetos 3D complexos, uma vez que as áreas "sombreiras" receberão pouco ou nenhum material.

A deposição multidirecional baseada em gás da CVD destaca-se na criação de revestimentos altamente uniformes e conformes sobre formas complexas, trincheiras e superfícies internas.

Ambiente Operacional e Subprodutos

A PVD é um processo fisicamente "limpo", pois simplesmente transfere material de uma fonte sólida. O seu impacto ambiental é mínimo.

Os processos CVD, pela sua natureza química, muitas vezes produzem subprodutos gasosos tóxicos ou corrosivos que devem ser cuidadosamente geridos e tratados, exigindo equipamentos mais especializados e complexos.

Compreender as Trocas: O Papel Crítico da Temperatura

A temperatura é frequentemente o fator decisivo, pois determina quais substratos podem ser revestidos com segurança. Aqui, a distinção entre diferentes tipos de CVD torna-se crítica.

A Exigência de Alta Temperatura da CVD Tradicional

A CVD convencional depende de altas temperaturas (frequentemente >600°C) para fornecer a energia térmica necessária para impulsionar as reações químicas na superfície do substrato.

Esta exigência de calor elevado limita severamente os tipos de materiais que podem ser revestidos, excluindo a maioria dos plásticos e outros substratos sensíveis à temperatura.

A Exceção: CVD Potenciada por Plasma (PECVD)

A CVD Potenciada por Plasma (PECVD) é um subtipo de CVD que resolve o problema da temperatura. Em vez de depender apenas do calor, utiliza um campo elétrico para gerar um plasma.

Este plasma excita as moléculas do gás precursor, dando-lhes a energia para reagir a temperaturas muito mais baixas, tipicamente entre 200-400°C.

A PECVD permite os benefícios da CVD — como a versatilidade de materiais — em substratos sensíveis à temperatura. Também produz frequentemente filmes de maior qualidade com menos risco de fissuração em comparação com alguns métodos de CVD tradicionais.

Fazer a Escolha Certa para a Sua Aplicação

Use estas diretrizes para determinar a melhor abordagem para o seu objetivo específico.

- Se o seu foco principal é revestir uniformemente uma forma 3D complexa: A CVD é a escolha superior devido à sua deposição conforme e baseada em gás.

- Se o seu foco principal é depositar um filme metálico simples numa superfície plana: A PVD é frequentemente mais direta, rápida e económica.

- Se o seu foco principal é criar um filme semicondutor ou dielétrico: A CVD é a tecnologia necessária para estes materiais quimicamente complexos.

- Se o seu foco principal é revestir um substrato sensível à temperatura, como plástico: A PVD é uma opção segura, mas para a versatilidade de materiais da CVD, deve considerar especificamente a CVD Potenciada por Plasma (PECVD).

Ao alinhar as capacidades do processo com as restrições inegociáveis do seu projeto, pode selecionar com confiança a tecnologia de deposição mais eficaz.

Tabela de Resumo:

| Aspeto | CVD (Deposição Química de Vapor) | PVD (Deposição Física de Vapor) |

|---|---|---|

| Mecanismo | Reação química a partir de gases | Transferência física a partir de fonte sólida |

| Deposição | Conforme, multidirecional | Visada direta, direcional |

| Materiais | Metais, semicondutores, cerâmicas | Principalmente metais e compostos simples |

| Temperatura | Alta (tradicional), mais baixa (PECVD) | Geralmente mais baixa |

| Melhor Para | Formas 3D complexas, materiais avançados | Superfícies planas, substratos sensíveis à temperatura |

Está com dificuldades em escolher entre CVD e PVD para as necessidades de revestimento do seu laboratório? Na KINTEK, especializamo-nos em soluções avançadas de fornos de alta temperatura, incluindo sistemas CVD/PECVD, Fornos de Mufla, Tubo, Rotativos, a Vácuo e Atmosféricos. Aproveitando a nossa excecional I&D e fabrico interno, oferecemos personalização profunda para satisfazer precisamente os seus requisitos experimentais únicos — quer precise de revestimentos conformes para geometrias complexas ou de filmes metálicos eficientes em superfícies planas. Contacte-nos hoje para discutir como as nossas soluções personalizadas podem melhorar a sua investigação e eficiência de produção!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina