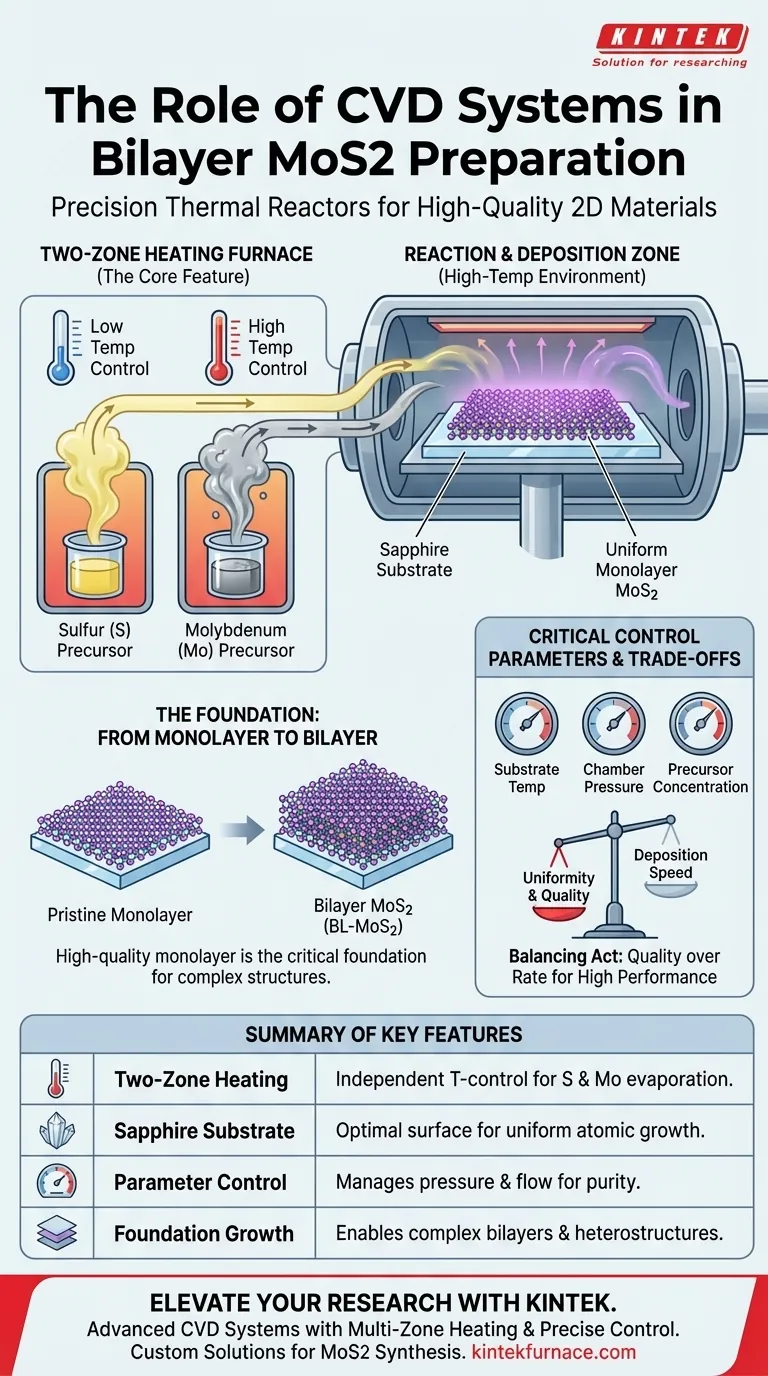

O sistema de Deposição Química em Fase Vapor (CVD) funciona como um reator térmico de precisão projetado para sintetizar dissulfeto de molibdênio (MoS2) de alta qualidade a partir de precursores sólidos. Sua função principal é fornecer um ambiente de alta temperatura estritamente controlado onde fontes sólidas de enxofre e molibdênio podem vaporizar, reagir e depositar em um substrato de safira para formar camadas atômicas uniformes.

Ponto Principal A característica definidora do sistema CVD neste processo é o seu forno de aquecimento de duas zonas, que permite o controle independente da temperatura sobre a evaporação de diferentes materiais fonte. Este isolamento garante o crescimento de camadas de MoS2 de alta qualidade e grande área, servindo como a base estrutural crítica necessária para a criação de bicamadas e heterostructures complexas.

A Mecânica da Síntese de MoS2

Precisão via Aquecimento de Duas Zonas

O desafio central no crescimento de MoS2 é que o enxofre e o molibdênio têm pontos de fusão e evaporação muito diferentes. Um forno padrão de zona única não consegue gerenciar otimamente ambos simultaneamente.

O sistema CVD resolve isso utilizando um forno de aquecimento de duas zonas. Esta configuração permite que o sistema controle independentemente as temperaturas de evaporação dos precursores sólidos de enxofre e molibdênio.

Reação no Substrato

Uma vez vaporizados, os precursores gasosos viajam para a zona de deposição. Aqui, o sistema CVD mantém um ambiente específico de alta temperatura que facilita a reação química.

Os precursores reagem especificamente em substratos de safira. O resultado é a formação de camadas de dissulfeto de molibdênio com espessura atômica uniforme.

Estabelecendo a Base do Material

Embora o objetivo final possa ser uma bicamada (BL-MoS2) ou uma heterostructure complexa, a qualidade do dispositivo final é ditada pela qualidade do crescimento inicial.

O sistema CVD é responsável por cultivar as monocamadas de alta qualidade e grande área que servem de base. Sem a uniformidade e pureza alcançadas pelo processo CVD, a construção de uma bicamada funcional com propriedades eletrônicas consistentes é impossível.

Parâmetros Críticos de Controle e Trade-offs

A Necessidade de Ajuste de Parâmetros

CVD não é um processo de "configurar e esquecer". A qualidade do revestimento de MoS2 resultante é altamente sensível a várias variáveis.

Os operadores devem controlar rigorosamente a temperatura do substrato, a pressão da câmara e a concentração do precursor. Flutuações nas taxas de fluxo de gás ou na condição da superfície do substrato podem levar a defeitos estruturais.

Equilibrando Uniformidade e Velocidade

Frequentemente, há um trade-off entre a taxa de deposição e a integridade estrutural do cristal.

O controle adequado é essencial para alcançar as propriedades desejadas, como uniformidade de espessura e microestrutura correta. Se os parâmetros não forem otimizados, o MoS2 pode não atingir as relações de aspecto ou os graus de grafitação necessários para aplicações de alto desempenho.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia de um sistema CVD para a preparação de MoS2, considere seus objetivos específicos:

- Se o seu foco principal é a qualidade do material: Priorize a calibração precisa das temperaturas do forno de duas zonas para garantir que o molibdênio e o enxofre evaporem em taxas que permitam a reação estequiométrica sem impurezas.

- Se o seu foco principal é a complexidade estrutural: Certifique-se de que seu processo CVD produza primeiro uma base de monocamada imaculada, pois defeitos nesta fase se propagarão para a bicamada ou heterostructure.

O sucesso na criação de MoS2 bicamada depende da utilização da capacidade do sistema CVD de desacoplar o controle do precursor das condições de reação do substrato.

Tabela Resumo:

| Característica | Papel na Síntese de BL-MoS2 |

|---|---|

| Aquecimento de Duas Zonas | Permite o controle independente da temperatura para a evaporação de enxofre e molibdênio. |

| Substrato de Safira | Fornece a superfície ideal para deposição e crescimento uniforme de camadas atômicas. |

| Controle de Parâmetros | Gerencia a pressão da câmara e o fluxo de gás para garantir uniformidade de espessura e pureza. |

| Crescimento da Base | Produz monocamadas de alta qualidade necessárias para construir bicamadas complexas. |

Eleve Sua Pesquisa em Materiais 2D com a KINTEK

A precisão é a diferença entre uma monocamada sem defeitos e um experimento falho. A KINTEK fornece sistemas CVD líderes na indústria, projetados com aquecimento multizona avançado e controles de pressão precisos para atender às rigorosas demandas da síntese de MoS2.

Apoiada por P&D e fabricação de especialistas, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos totalmente personalizáveis para os requisitos exclusivos do seu laboratório. Esteja você desenvolvendo MoS2 bicamada ou heterostructures complexas, nosso equipamento garante a uniformidade e escalabilidade de que você precisa.

Pronto para otimizar sua deposição de filmes finos? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução térmica perfeita para sua pesquisa.

Guia Visual

Referências

- Louisa Scholz, Norbert Koch. Atomic-Scale Electric Potential Landscape across Molecularly Gated Bilayer MoS<sub>2</sub> Resolved by Photoemission. DOI: 10.1021/acsnano.5c10363

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Por que um analisador de oxigênio na exaustão R2R é crítico? Garanta a segurança do processamento à prova de explosão

- Como a flexibilidade dos fornos CVD beneficia a preparação de filmes finos? Alcance Engenharia Precisa em Nível Atômico

- O que é deposição química de vapor a baixa temperatura? Proteja Materiais Sensíveis com Filmes Finos Avançados

- Quais são as vantagens da CVD? Obtenha Filmes Finos de Alta Pureza e Conformidade Incomparáveis

- Como o CVD é aplicado em materiais avançados e nanotecnologia? Desbloqueie a Precisão Atômica para Inovações de Próxima Geração

- Quais são as vantagens de usar um tubo de quartzo de alta pureza para o crescimento de MoS2? Garanta a pureza superior de semicondutores CVD

- Que tipos de revestimentos de superfície podem ser aplicados usando fornos CVD? Descubra Soluções Versáteis para as Suas Necessidades

- Quais são as aplicações gerais dos fornos de CVD? Desbloqueie filmes finos de alto desempenho para sua indústria