Em sua essência, a deposição química de vapor a baixa temperatura (LTCVD) é um processo baseado em vácuo usado para criar filmes finos de alto desempenho e excepcionalmente densos em um substrato. Funciona introduzindo um produto químico vaporizado, conhecido como precursor, que então reage e se solidifica na superfície do substrato, construindo um revestimento protetor molécula por molécula. O ponto chave é que isso ocorre em temperaturas baixas o suficiente para evitar danos a componentes sensíveis como eletrônicos ou plásticos.

O desafio central na fabricação moderna é aplicar revestimentos de alto desempenho em materiais sensíveis à temperatura. A LTCVD resolve isso substituindo o calor bruto por reações químicas controladas, possibilitando a criação de filmes duráveis e ultrafinos em produtos delicados.

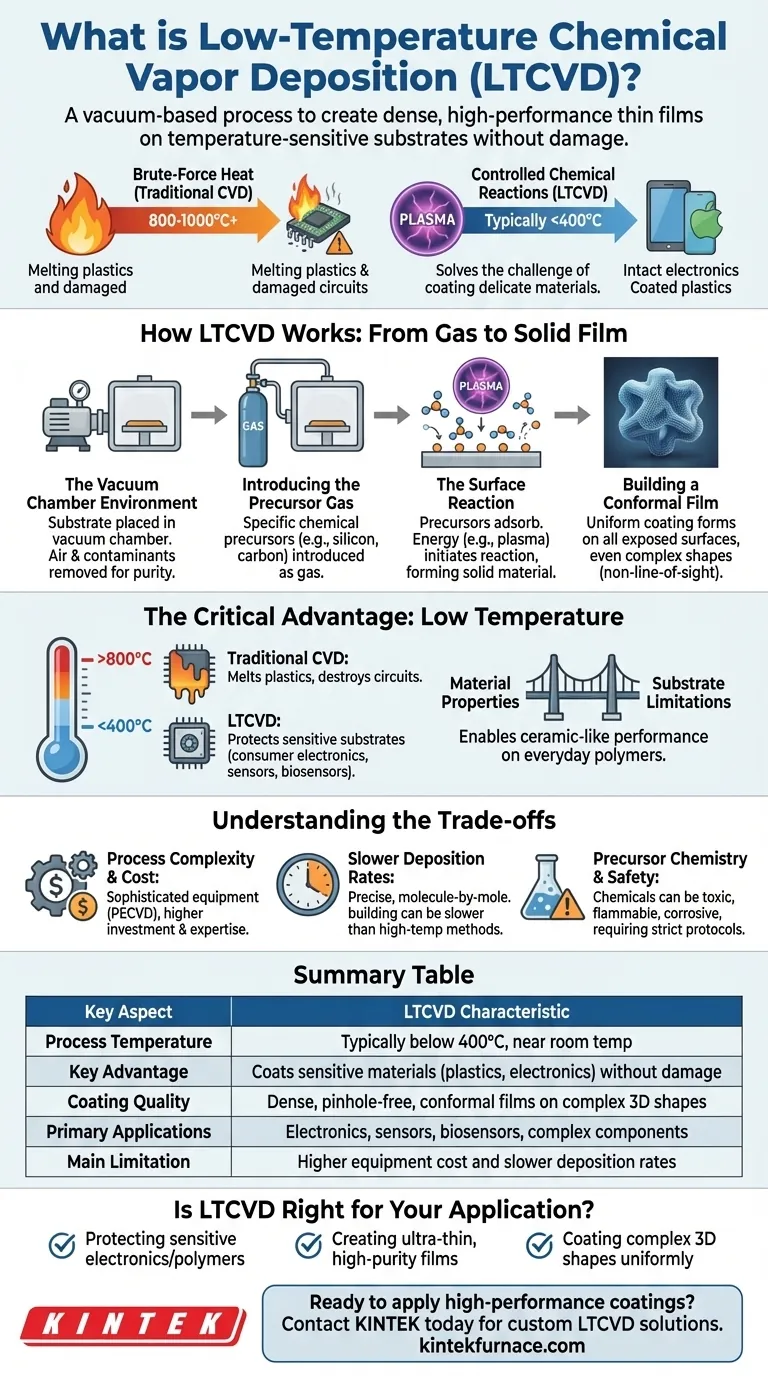

Como Funciona a LTCVD: De Gás a Filme Sólido

Para entender o valor da LTCVD, você deve primeiro compreender seu mecanismo fundamental. Todo o processo ocorre dentro de uma câmara de vácuo altamente controlada, o que é fundamental para a pureza e a estabilidade do processo.

O Ambiente da Câmara de Vácuo

Primeiro, um substrato — o objeto a ser revestido — é colocado dentro de uma câmara de vácuo. Todo o ar e contaminantes são bombeados para fora. Isso garante que os únicos produtos químicos presentes sejam aqueles que introduzimos deliberadamente, prevenindo reações indesejadas e garantindo um filme final puro.

Introdução do Gás Precursor

Em seguida, um ou mais precursores químicos são introduzidos na câmara como gás. Esses precursores são moléculas escolhidas especificamente que contêm os átomos necessários para o filme desejado (por exemplo, silício, carbono, nitrogênio).

A Reação de Superfície

Este é o coração do processo. As moléculas do gás precursor se adsorvem na superfície do substrato. Em vez de usar calor elevado para quebrá-las, a LTCVD usa outras fontes de energia, como um plasma, para iniciar uma reação química. Essa energia faz com que os precursores se decomponham ou reajam bem na superfície, deixando para trás um material sólido e criando subprodutos gasosos que são bombeados para fora.

Construindo um Filme Conforme, Molécula por Molécula

Como o processo é impulsionado por um gás que preenche toda a câmara, o revestimento se forma uniformemente em todas as superfícies expostas. Essa deposição sem linha de visão é uma grande vantagem, pois reveste perfeitamente formas 3D complexas, cavidades internas e geometrias intrincadas onde métodos de pulverização ou outras técnicas de linha de visão falhariam. O resultado é um filme extremamente denso e sem orifícios.

A Vantagem Crítica: "Baixa Temperatura" Explicada

O termo "baixa temperatura" é relativo, mas seu impacto é absoluto. É o fator mais importante que expande as aplicações para revestimentos de alto desempenho.

Protegendo Substratos Sensíveis

Os processos CVD tradicionais podem exigir temperaturas superiores a 800-1000°C, o que derreteria plásticos e destruiria circuitos integrados. A LTCVD opera em temperaturas muito mais baixas, frequentemente abaixo de 400°C e, às vezes, perto da temperatura ambiente.

Isso permite a deposição de revestimentos cerâmicos robustos ou semelhantes a diamante em produtos totalmente montados, incluindo eletrônicos de consumo, sensores automotivos e até biossensores, sem danificar os componentes delicados internos.

Possibilitando Alto Desempenho em Materiais do Dia a Dia

A LTCVD preenche a lacuna entre as propriedades do material e as limitações do substrato. Torna possível dar a uma capa de smartphone de plástico a dureza de uma cerâmica ou proteger um sensor HVAC sensível contra corrosão com uma camada inerte e ultrafina.

Isso abre uma vasta gama de possibilidades de design, combinando o baixo custo e o peso leve de polímeros com a durabilidade e o desempenho de materiais avançados.

Entendendo as Compensações

Como qualquer processo de fabricação avançado, a LTCVD não é uma solução universal. Entender suas limitações é fundamental para tomar uma decisão informada.

Complexidade do Processo e Custo do Equipamento

Sistemas CVD, especialmente aqueles que usam aprimoramento por plasma (PECVD), são máquinas sofisticadas e caras. Eles exigem investimento de capital significativo e experiência para operar e manter em comparação com métodos de revestimento mais simples, como pintura ou imersão.

Taxas de Deposição Mais Lentas

Construir um filme molécula por molécula é preciso, mas pode ser lento. Diminuir a temperatura geralmente reduz a taxa de reação, o que pode levar a tempos de ciclo mais longos e menor rendimento de fabricação em comparação com alternativas de alta temperatura.

Química do Precursor e Segurança

A escolha dos produtos químicos precursores é crítica para as propriedades finais do filme e não é ilimitada. Esses produtos químicos podem ser tóxicos, inflamáveis ou corrosivos, exigindo protocolos de segurança e procedimentos de manuseio rigorosos.

A LTCVD é Adequada para Sua Aplicação?

A escolha de uma tecnologia de revestimento depende inteiramente do seu objetivo específico, equilibrando os requisitos de desempenho com as restrições de material e custo.

- Se o seu foco principal é proteger eletrônicos ou polímeros sensíveis: A LTCVD é uma solução ideal para criar uma barreira ambiental robusta sem causar danos térmicos ao produto subjacente.

- Se o seu foco principal é criar filmes ultrafinos e de alta pureza para semicondutores: A precisão em nível atômico da LTCVD é uma tecnologia fundamental para construir as estruturas complexas de múltiplas camadas encontradas em microchips.

- Se o seu foco principal é revestir formas 3D complexas uniformemente: A natureza sem linha de visão da LTCVD garante um filme perfeitamente conforme em geometrias intrincadas onde nenhum outro método pode ter sucesso.

Em última análise, a deposição química de vapor a baixa temperatura permite que você aplique as propriedades ideais do material a praticamente qualquer produto, independentemente de sua sensibilidade térmica.

Tabela de Resumo:

| Aspecto Chave | Característica da LTCVD |

|---|---|

| Temperatura do Processo | Geralmente abaixo de 400°C, às vezes perto da temperatura ambiente |

| Vantagem Principal | Reveste materiais sensíveis (plásticos, eletrônicos) sem danos |

| Qualidade do Revestimento | Filmes densos, sem orifícios, conformes em formas 3D complexas |

| Aplicações Principais | Eletrônicos, sensores, biossensores, componentes complexos |

| Limitação Principal | Custo de equipamento mais alto e taxas de deposição mais lentas |

Pronto para aplicar revestimentos de alto desempenho em seus produtos sensíveis à temperatura?

Na KINTEK, aproveitamos nossa excepcional P&D e nossas capacidades de fabricação interna para fornecer soluções avançadas de LTCVD adaptadas às suas necessidades exclusivas. Nossa linha de produtos, incluindo Fornos de Vácuo e Atmosfera especializados e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender com precisão aos seus requisitos experimentais e de produção.

Se você está trabalhando com eletrônicos delicados, componentes 3D complexos ou designs de polímeros inovadores, podemos ajudá-lo a alcançar o revestimento protetor perfeito sem comprometer a integridade do seu substrato.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções LTCVD podem aprimorar o desempenho e a durabilidade do seu produto.

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

As pessoas também perguntam

- Quais indústrias e campos de pesquisa se beneficiam dos sistemas de fornos tubulares CVD para materiais 2D? Desbloqueie Inovações Tecnológicas de Próxima Geração

- Que faixas de temperatura pode um Forno Tubular CVD atingir com diferentes materiais de tubo? Desbloqueie a Precisão de Alta Temperatura para o Seu Laboratório

- O que torna um Forno Tubular CVD essencial para a ciência dos materiais e nanotecnologia? Desvende a Precisão na Síntese de Materiais

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados

- Que tipos de controlo de atmosfera são suportados por um forno tubular CVD?Explore as soluções CVD de precisão