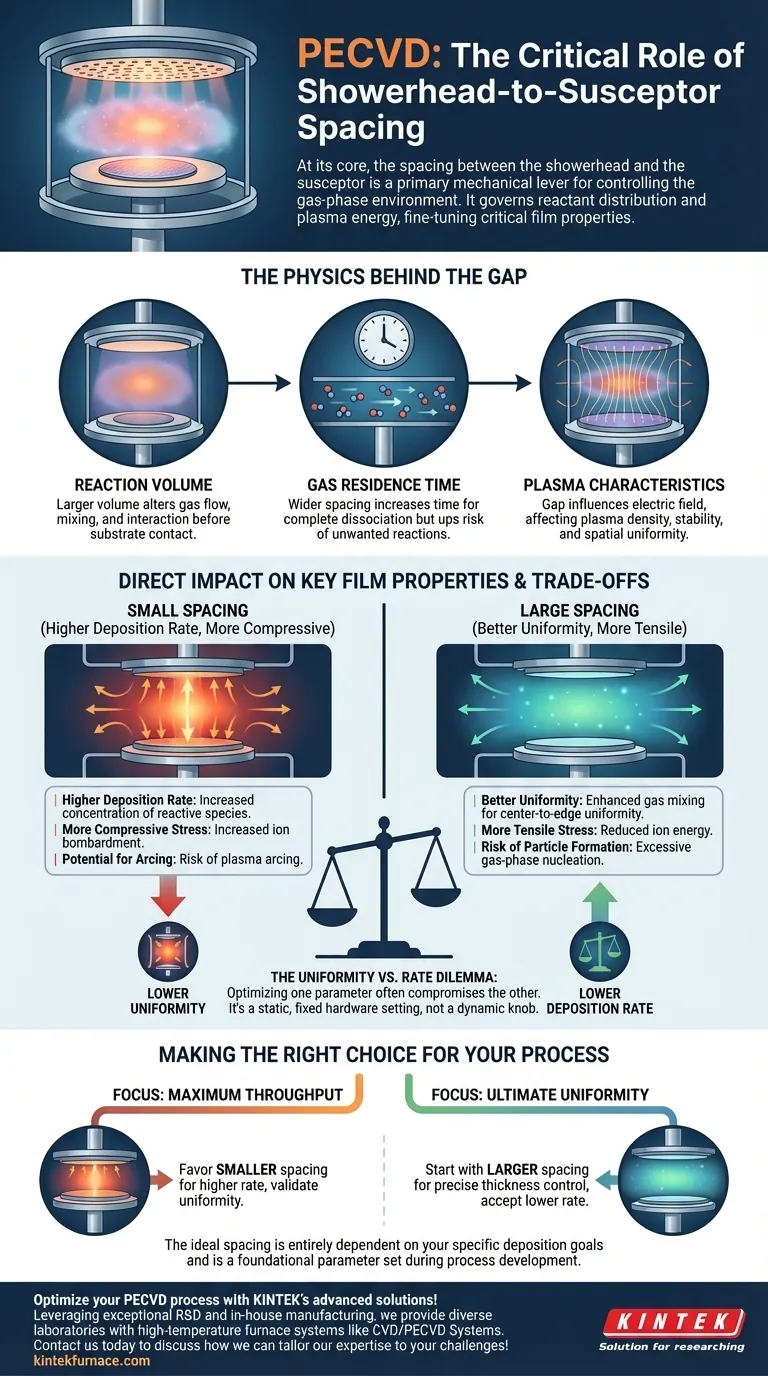

Em sua essência, o espaçamento entre o chuveiro e o susceptor é uma alavanca mecânica primária para controlar o ambiente de fase gasosa em um sistema de Deposição Química a Vapor Aprimorada por Plasma (PECVD). Este espaço governa diretamente a distribuição dos gases reagentes e a energia do plasma, o que, por sua vez, permite aos engenheiros ajustar criticamente propriedades do filme como uniformidade dentro do wafer, taxa de deposição e estresse intrínseco do filme.

Ajustar o espaçamento entre o chuveiro e o susceptor não é apenas uma mudança geométrica; altera fundamentalmente o volume de reação, o tempo de residência do gás e as características do plasma. Dominar este parâmetro é encontrar o equilíbrio ideal entre a taxa de deposição e a qualidade do filme para um processo específico.

A Física por Trás do Espaço

Em uma câmara de PECVD, o espaço entre o chuveiro que fornece o gás e o susceptor que segura o substrato não está vazio. É o volume de reação ativo onde o plasma é gerado e os precursores são quebrados em espécies reativas que, finalmente, formam o filme fino.

Definindo o Volume de Reação

A distância dita o volume no qual ocorrem as reações críticas em fase gasosa. Um volume maior (espaço mais amplo) altera a maneira como os gases fluem, se misturam e interagem com o plasma antes de atingir a superfície do substrato.

Governança do Tempo de Residência do Gás

Um espaçamento mais amplo aumenta o tempo médio que uma molécula precursora passa dentro do plasma antes de atingir o wafer ou ser bombeada para fora. Este tempo de residência mais longo pode levar a uma dissociação mais completa, mas também aumenta o risco de reações indesejadas em fase gasosa e formação de partículas.

Modulação das Características do Plasma

A distância do espaço influencia o campo elétrico entre as duas placas paralelas (chuveiro e susceptor). Isso afeta a densidade, a estabilidade e a uniformidade espacial do plasma, o que impacta diretamente a uniformidade do fluxo de íons e radicais que bombardeiam a superfície do wafer.

Impacto Direto nas Propriedades Críticas do Filme

Mudar o espaçamento fornece um método poderoso, embora grosseiro, para ajustar as características finais do filme. Os efeitos são interconectados e decorrem das mudanças físicas descritas acima.

Alcançando a Uniformidade Dentro do Wafer

Esta é frequentemente a principal razão para ajustar o espaçamento. Um espaço maior pode permitir que os gases reagentes se misturem mais completamente antes de atingir o wafer, o que pode melhorar a uniformidade do centro à borda. Os reagentes esgotados no centro do wafer têm mais oportunidade de serem reabastecidos por gás fresco que difunde pelas laterais.

Controle da Taxa de Deposição

A taxa de deposição é altamente sensível ao espaçamento. Um espaço menor aumenta a concentração e o fluxo de espécies reativas que chegam ao substrato, levando a uma taxa de deposição mais alta. Inversamente, um espaço maior reduz esse fluxo, pois as espécies têm maior chance de se recombinar ou serem bombeadas para fora, assim diminuindo a taxa de deposição.

Ajuste do Estresse do Filme

O estresse do filme é influenciado por fatores como a energia do bombardeamento de íons e a densidade do filme. Um espaço maior pode alterar a bainha de plasma, potencialmente reduzindo a energia dos íons que atingem o wafer, o que pode deslocar o estresse em uma direção mais tensora. Um espaço menor e mais intenso pode aumentar o bombardeamento, muitas vezes tornando o filme mais compressivo.

Entendendo os Compromissos (Trade-offs)

Ajustar o espaçamento do chuveiro é um jogo de compromisso. Otimizar um parâmetro geralmente ocorre em detrimento de outro.

O Dilema Uniformidade vs. Taxa

O compromisso mais fundamental é entre uniformidade e taxa de deposição. Os engenheiros frequentemente aumentam o espaçamento para alcançar melhor uniformidade do filme, mas devem aceitar a consequência de um processo mais lento, o que reduz o rendimento do wafer.

Estabilidade do Processo e Formação de Partículas

Um espaço muito pequeno pode ser instável, aumentando o risco de arco de plasma entre o chuveiro e o substrato. Um espaço muito grande pode levar à nucleação excessiva em fase gasosa, onde partículas se formam no volume do plasma e depois caem sobre o wafer, criando defeitos.

Um Parâmetro Estático, Não Dinâmico

É crucial entender que na maioria dos equipamentos de PECVD comerciais, o espaçamento do chuveiro não é um "botão" facilmente ajustável para cada ciclo. É uma configuração de hardware que geralmente é fixada durante a instalação ou otimização de um processo de filme específico. Ajustá-lo frequentemente requer quebrar o vácuo e um esforço significativo do técnico.

Fazendo a Escolha Certa para o Seu Processo

O espaçamento ideal depende inteiramente dos objetivos específicos do seu processo de deposição. É um parâmetro fundamental definido durante o desenvolvimento do processo para estabelecer o desempenho de base do equipamento.

- Se o seu foco principal é a taxa de transferência (throughput) máxima: Você provavelmente favorecerá um espaçamento menor para atingir uma taxa de deposição mais alta, mas deve validar cuidadosamente se a uniformidade do filme e a defeituosidade permanecem dentro da especificação.

- Se o seu foco principal é a uniformidade final do filme: Você começará com um espaçamento maior, aceitando a taxa mais baixa como um compromisso necessário para alcançar um controle de espessura preciso em todo o wafer.

- Se você está desenvolvendo um novo processo: Trate o espaçamento como uma variável chave a ser explorada durante a caracterização inicial para encontrar uma janela de processo estável que equilibre taxa, uniformidade e estresse.

Entender como este único parâmetro geométrico influencia a física complexa dentro da câmara é fundamental para dominar o seu processo de PECVD.

Tabela de Resumo:

| Propriedade | Efeito do Espaçamento Pequeno | Efeito do Espaçamento Grande |

|---|---|---|

| Taxa de Deposição | Mais Alta | Mais Baixa |

| Uniformidade do Filme | Pode diminuir | Melhora |

| Estresse do Filme | Mais compressivo | Mais tensional |

| Estabilidade do Processo | Risco de arco | Risco de formação de partículas |

Otimize seu processo de PECVD com as soluções avançadas da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos diversos laboratórios com sistemas de forno de alta temperatura, como Sistemas CVD/PECVD, Forno Mufla, Tubo, Rotativo, a Vácuo e com Atmosfera Controlada. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, aprimorando a qualidade do filme e a taxa de transferência. Contate-nos hoje para discutir como podemos adaptar nossa experiência aos seus desafios!

Guia Visual

Produtos relacionados

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Quem deve realizar a manutenção no equipamento MPCVD? Confie em Especialistas Certificados para Segurança e Precisão

- Qual é a relação entre a taxa de crescimento do diamante e a qualidade no método MPCVD? Equilibrando Velocidade e Pureza para a Sua Aplicação

- Como a MPCVD é usada na fabricação de componentes ópticos de diamante policristalino? Alcance Desempenho Óptico Superior

- Como o MPCVD atinge altas taxas de crescimento para a síntese de diamantes? Desbloqueie o Crescimento Rápido e de Alta Qualidade de Diamantes

- Quais são as principais vantagens do MPCVD na síntese de diamante? Obtenha uma Produção de Diamantes de Alta Pureza e Escalável