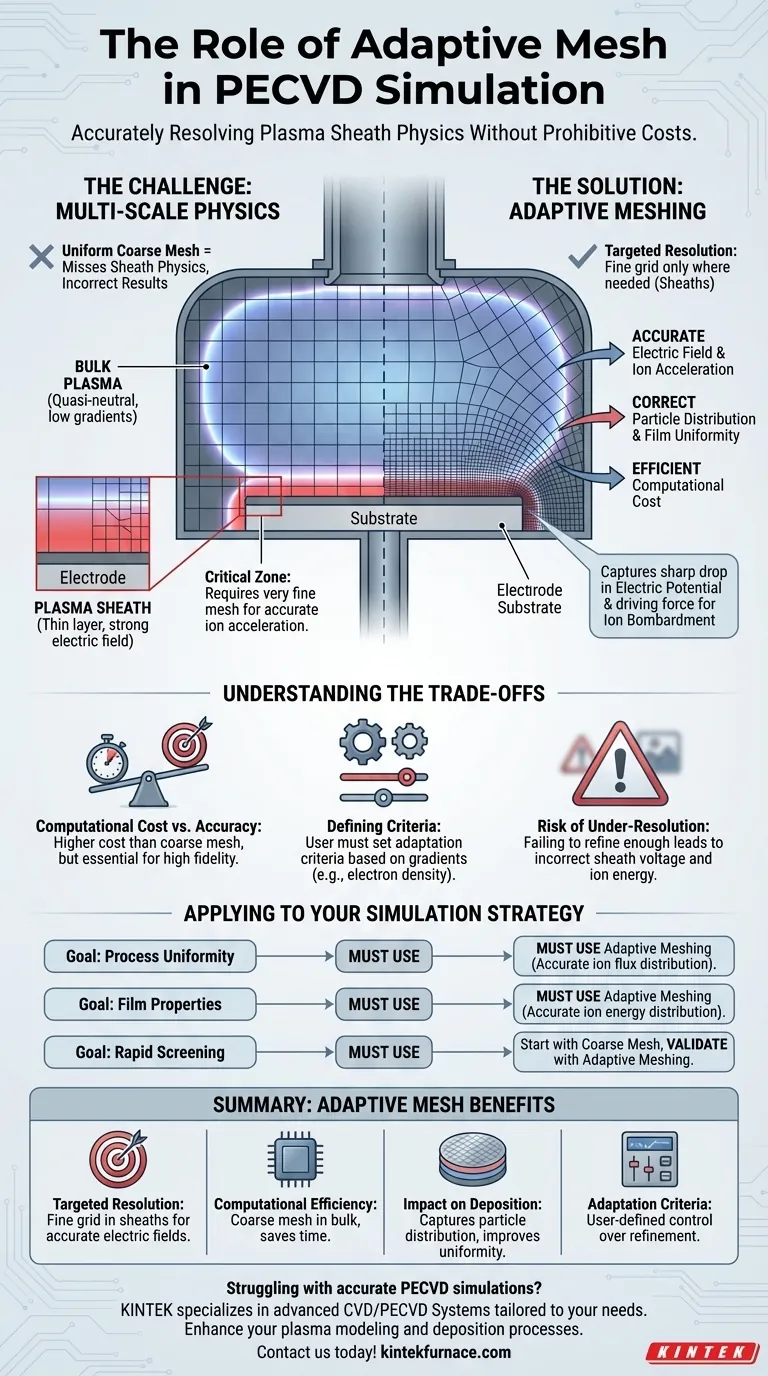

Na simulação PECVD, o papel fundamental da malha adaptativa é aplicar uma grade computacional muito fina especificamente nas regiões finas e críticas próximas aos eletrodos. Isso permite que o modelo resolva com precisão a física da bainha de plasma, o que seria computacionalmente impossível se uma malha tão fina fosse usada em todo o domínio da simulação.

O principal desafio na simulação PECVD é modelar com precisão os fenômenos que ocorrem em escalas físicas vastamente diferentes. A malha adaptativa é a ferramenta essencial que permite resultados de alta fidelidade em zonas críticas, como as bainhas de plasma, sem incorrer no custo computacional proibitivo de uma malha globalmente fina.

O Desafio: Física Multi-Escala em PECVD

Para entender o valor da malha adaptativa, você deve primeiro entender a natureza dupla do ambiente de plasma dentro de uma câmara PECVD. O plasma não é uma entidade uniforme; ele possui regiões distintas com características dramaticamente diferentes.

O Plasma em Massa

A vasta maioria do volume do plasma é o plasma em massa. Esta região é quase-neutra, o que significa que as densidades de íons positivos e elétrons negativos são aproximadamente iguais.

Gradientes físicos nesta área são relativamente pequenos. Como resultado, uma malha computacional grosseira é frequentemente suficiente para capturar a física do plasma em massa sem sacrificar a precisão.

A Bainha de Plasma: A Zona Crítica

Próximo às superfícies dos eletrodos e do substrato encontra-se a bainha de plasma. Esta é uma camada limite extremamente fina, frequentemente com apenas alguns milímetros de espessura ou menos.

Dentro da bainha, desenvolve-se um forte campo elétrico. Este campo é responsável por acelerar os íons do plasma em massa em direção à superfície, um processo fundamental para a deposição de filmes finos que dá nome ao PECVD.

O Dilema da Simulação

Isso cria um dilema. Para calcular com precisão o campo elétrico e a aceleração iônica na bainha fina, você precisa de uma malha extremamente fina. No entanto, aplicar essa mesma malha fina à grande região do plasma em massa tornaria a simulação demorada a ponto de ser impraticável.

Usar uma malha grosseira em todos os lugares perderia completamente a física da bainha, levando a cálculos incorretos para a energia iônica, distribuição de partículas e, finalmente, taxa de deposição e qualidade do filme.

Como a Malha Adaptativa Resolve o Problema

A malha adaptativa oferece uma solução elegante e eficiente para este problema multi-escala, concentrando o esforço computacional apenas onde é mais necessário.

Resolução Direcionada

Um algoritmo de malha adaptativa refina automaticamente a grade – criando células muito menores – em áreas onde as quantidades físicas chave estão mudando rapidamente. Numa simulação PECVD, isso ocorre predominantemente dentro das bainhas de plasma.

O plasma em massa, onde as condições são mais uniformes, é deixado com uma malha mais grosseira, economizando recursos computacionais significativos.

Capturando a Física Chave

Ao resolver a bainha, a simulação pode calcular com precisão a queda acentuada no potencial elétrico que ocorre ali. Esta é a força motriz por trás do bombardeio iônico no substrato.

Sem essa resolução, o modelo não pode determinar corretamente a energia e o ângulo nos quais os íons atingem a superfície, tornando as previsões da simulação sobre as propriedades do filme não confiáveis.

Impacto na Distribuição de Partículas

A física precisa da bainha se traduz diretamente em um cálculo preciso da distribuição de partículas. A força e a forma do campo elétrico na bainha ditam a uniformidade do fluxo iônico através da bolacha.

Isso significa que a malha adaptativa não é apenas uma conveniência numérica; ela está diretamente ligada à previsão correta de resultados do mundo real, como a uniformidade de deposição e a densidade do filme.

Compreendendo os Compromissos

Embora poderosa, a malha adaptativa não é uma solução mágica. Seu uso eficaz requer uma compreensão clara dos compromissos envolvidos.

Custo Computacional vs. Precisão

O principal compromisso é sempre entre velocidade e fidelidade. Habilitar a malha adaptativa aumenta o custo computacional em comparação com uma malha puramente grosseira, mas é um investimento que produz resultados vastamente mais precisos e fisicamente significativos.

Definindo os Critérios de Adaptação

O software de simulação não sabe inerentemente o que é uma "bainha". O usuário deve guiá-lo definindo critérios de adaptação. Isso geralmente envolve instruir o solucionador a refinar a malha em regiões com altos gradientes de uma variável específica, como densidade de elétrons ou potencial elétrico.

Definir esses critérios de forma muito frouxa pode falhar em resolver adequadamente a bainha, enquanto defini-los de forma muito agressiva pode criar uma malha desnecessariamente densa que retarda o cálculo.

Risco de Sub-Resolução

A armadilha mais significativa é não refinar a malha o suficiente. Se a região da bainha não for resolvida com uma malha suficientemente fina, a voltagem da bainha e a energia iônica calculadas estarão incorretas. Isso pode levar a decisões erradas no desenvolvimento de processos e design da câmara.

Aplicando Isso à Sua Simulação

Sua estratégia para usar a malha adaptativa deve se alinhar diretamente com seus objetivos de engenharia ou pesquisa.

- Se seu foco principal é a uniformidade do processo: Você deve usar malha adaptativa para capturar com precisão a estrutura da bainha, pois isso controla diretamente a distribuição do fluxo iônico através do substrato.

- Se seu foco principal é prever as propriedades do filme: O cálculo preciso da distribuição de energia iônica, que depende inteiramente de uma bainha bem resolvida, é inegociável.

- Se seu foco principal é a triagem rápida e qualitativa: Você pode começar com uma malha grosseira para ter uma ideia direcional do comportamento do plasma, mas quaisquer conclusões devem ser validadas com uma simulação de acompanhamento usando malha adaptativa.

Em última análise, dominar a malha adaptativa a transforma de uma simples funcionalidade em uma ferramenta estratégica para equilibrar precisão e eficiência em sua análise PECVD.

Tabela Resumo:

| Aspecto | Papel na Simulação PECVD | Benefício Chave |

|---|---|---|

| Resolução Direcionada | Aplica grade fina em regiões da bainha de plasma | Modelagem precisa de campos elétricos e aceleração iônica |

| Eficiência Computacional | Usa malha grosseira no plasma em massa | Reduz o tempo de simulação sem sacrificar a precisão |

| Impacto na Deposição | Captura a distribuição de partículas e o fluxo iônico | Melhora as previsões de uniformidade e densidade do filme |

| Critérios de Adaptação | Definidos pelo usuário com base em gradientes (ex: densidade de elétrons) | Permite controle preciso sobre o refinamento da malha para zonas críticas |

Com dificuldades com simulações PECVD precisas para seu laboratório? A KINTEK é especialista em soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD, adaptados para atender às suas necessidades experimentais exclusivas. Com nossa forte P&D e capacidades de fabricação internas, oferecemos personalização profunda para aprimorar sua modelagem de plasma e processos de deposição de filmes finos. Entre em contato hoje para discutir como nossa experiência pode otimizar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Qual é o papel da dopagem com gás inerte no método MPCVD? Acelerar o Crescimento de Diamantes Monocristalinos

- Por que o sistema de controle de temperatura é importante em equipamentos MPCVD? Garante o Crescimento Preciso do Diamante e a Estabilidade do Processo

- Como o CVD é classificado com base nas características físicas do vapor? Explore os Métodos AACVD e DLICVD

- Quem deve realizar a manutenção no equipamento MPCVD? Confie em Especialistas Certificados para Segurança e Precisão

- Qual é o princípio básico de funcionamento do sistema de deposição de vapor químico por plasma de micro-ondas? Desbloqueie o Crescimento de Materiais de Alta Pureza