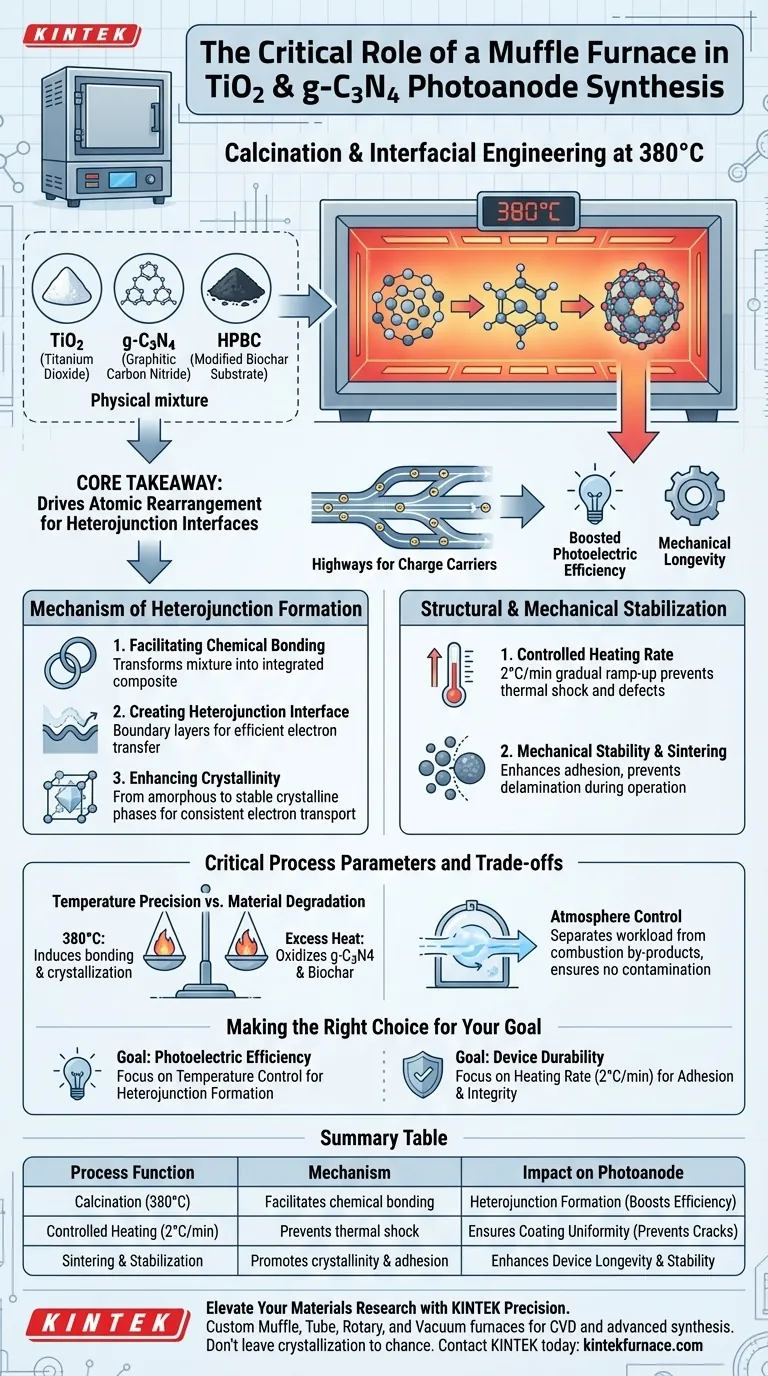

O forno mufla serve como o instrumento crítico para calcinação precisa e engenharia interfacial na síntese do fotoanodo composto.

Ao submeter os materiais precursores a uma temperatura controlada de 380°C, o forno facilita a ligação química necessária para integrar o dióxido de titânio (TiO2), o nitreto de carbono grafítico (g-C3N4) e o substrato de biochar modificado (HPBC) em uma unidade funcional unificada.

Ponto Principal O forno mufla faz mais do que simplesmente secar ou endurecer o material; ele impulsiona o rearranjo atômico necessário para formar interfaces de heterojunção. Essas interfaces são as "rodovias" para os portadores de carga fotogerados, determinando diretamente a eficiência de conversão fotoelétrica e a longevidade mecânica do dispositivo final.

O Mecanismo de Formação de Heterojunções

Facilitando a Ligação Química

O papel principal do forno mufla é fornecer a energia térmica necessária para forjar fortes ligações químicas.

A 380°C, o forno impulsiona uma reação entre o TiO2, o g-C3N4 e o substrato HPBC. Isso transforma uma mistura física de componentes em um composto quimicamente integrado.

Criando a Interface de Heterojunção

O resultado mais crítico deste tratamento térmico é a criação de interfaces de heterojunção.

Essas interfaces são as camadas de fronteira onde os diferentes materiais se encontram. Uma heterojunção de alta qualidade reduz a barreira de energia para o movimento de elétrons, permitindo a transferência eficiente de portadores de carga fotogerados. Sem esta etapa térmica, os materiais permaneceriam isolados, levando à má condutividade e baixa eficiência.

Melhorando a Cristalinidade

O tratamento térmico promove a transição de materiais de estados amorfos ou de baixa cristalinidade para fases cristalinas estáveis.

Melhor cristalinidade geralmente se correlaciona com propriedades eletrônicas aprimoradas. O forno garante que a estrutura atômica esteja suficientemente ordenada para suportar o transporte consistente de elétrons.

Estabilização Estrutural e Mecânica

Taxa de Aquecimento Controlada

O forno mufla é programado para aumentar a temperatura em uma taxa específica e lenta — tipicamente 2°C por minuto.

Essa rampa gradual é essencial para evitar choque térmico. Uma taxa de aquecimento lenta garante que os componentes voláteis se liguem ou evaporem uniformemente sem causar rachaduras ou defeitos estruturais no revestimento.

Estabilidade Mecânica e Sinterização

O processo atua de forma semelhante à sinterização, onde as partículas são aquecidas para formar uma massa sólida e coesa sem derreter.

Isso melhora significativamente a estabilidade mecânica do revestimento do fotoanodo. Garante que o composto adira firmemente ao substrato, evitando delaminação durante a operação em eletrólitos líquidos ou sob irradiação de luz.

Parâmetros Críticos do Processo e Compromissos

Precisão de Temperatura vs. Degradação do Material

A temperatura específica de 380°C é um compromisso calculado.

Deve ser alta o suficiente para induzir cristalização e ligação, mas baixa o suficiente para preservar a estrutura dos componentes à base de carbono (g-C3N4 e biochar). Calor excessivo poderia oxidar ou degradar o nitreto de carbono, destruindo as próprias heterojunções que você pretende criar.

Controle de Atmosfera

Uma característica definidora de um forno mufla é sua capacidade de separar a carga de trabalho dos subprodutos da combustão.

Isso garante que as superfícies sensíveis de TiO2 e g-C3N4 não sejam contaminadas por impurezas da fonte de calor. No entanto, deve-se garantir que a câmara esteja limpa para evitar dopagem não intencional ou contaminação da superfície durante o recozimento.

Fazendo a Escolha Certa para o Seu Objetivo

Ao otimizar seu protocolo de síntese, considere como os parâmetros do forno se alinham com seus objetivos específicos:

- Se o seu foco principal é Eficiência Fotoelétrica: Priorize o controle preciso da temperatura para maximizar a formação de heterojunções, garantindo que a interface permita a rápida transferência de carga.

- Se o seu foco principal é Durabilidade do Dispositivo: Concentre-se na taxa de aquecimento (2°C/min) e no tempo de permanência para garantir a máxima adesão mecânica e integridade estrutural do revestimento.

Em última análise, o forno mufla transforma uma montagem solta de precursores em um fotoanodo robusto e de alto desempenho, capaz de conversão de energia eficiente.

Tabela Resumo:

| Função do Processo | Mecanismo | Impacto no Fotoanodo |

|---|---|---|

| Calcinação (380°C) | Facilita a ligação química entre TiO2, g-C3N4 e HPBC | Transforma misturas físicas em um composto quimicamente integrado |

| Formação de Heterojunção | Cria camadas de fronteira para transferência de carga eficiente | Reduz barreiras de energia e aumenta a eficiência de conversão fotoelétrica |

| Aquecimento Controlado (2°C/min) | Previne choque térmico e defeitos estruturais | Garante uniformidade do revestimento e previne rachaduras/delaminação |

| Sinterização e Estabilização | Promove cristalinidade e adesão mecânica | Aumenta a longevidade e estabilidade do dispositivo em eletrólitos líquidos |

Eleve Sua Pesquisa de Materiais com Precisão KINTEK

Alcançar a interface de heterojunção perfeita requer mais do que apenas calor — requer controle térmico absoluto. A KINTEK fornece fornos Muffle, Tubulares, Rotativos e a Vácuo líderes do setor, todos personalizáveis para atender às rigorosas demandas de CVD e síntese de materiais avançados.

Se você está otimizando fotoanodos de TiO2/g-C3N4 ou desenvolvendo catalisadores de próxima geração, nossa P&D e fabricação especializadas garantem que seu laboratório esteja equipado para a excelência. Não deixe sua cristalização ao acaso.

Entre em contato com a KINTEK hoje mesmo para encontrar sua solução de aquecimento personalizada

Guia Visual

Referências

- Chun Zhao, Shaojun Zhang. TiO₂/g-C₃N₄@HPBC Photoanode in PMFC for Shipboard Oily Wastewater Degradation. DOI: 10.54691/kk8pft70

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como os requisitos da amostra influenciam a escolha de um forno mufla? Combine o Seu Material para Resultados Precisos

- Quais fatores influenciam a faixa de preço dos fornos mufla? Principais Impulsionadores e Dicas de Economia de Custos

- Qual o papel de um respiradouro de ar (exaustor) em fornos mufla? Domine o Controle de Atmosfera para Resultados Precisos

- Como a porta do forno deve ser manuseada durante o uso? Garanta a Operação Segura e Evite Danos

- Qual é a função de um forno mufla em testes de materiais? Obtenha Análise Térmica Precisa Sem Contaminação

- O que é um forno mufla e quais são suas principais características? Descubra Soluções de Aquecimento de Alta Pureza

- Que processos científicos um forno mufla pode auxiliar? Desbloqueie o tratamento térmico preciso e livre de contaminantes

- O que deve ser considerado ao escolher um fabricante de forno mufla? Fatores Chave para um Desempenho Ótimo em Laboratório