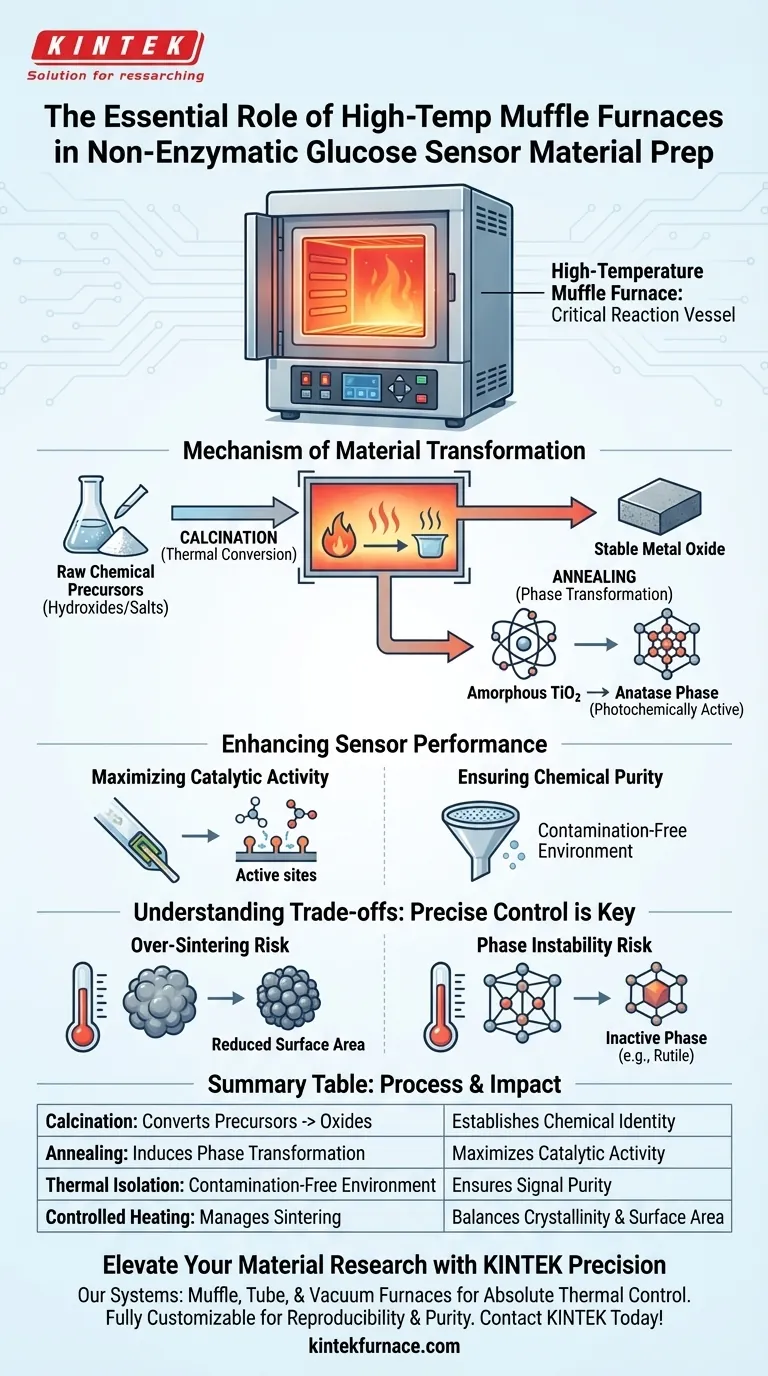

O forno mufla de alta temperatura serve como o vaso de reação crítico para transformar precursores químicos brutos em materiais de sensoriamento funcionais. Especificamente, ele atua como a ferramenta primária para recozimento e calcinação, convertendo termicamente hidróxidos ou sais metálicos em óxidos metálicos estáveis com as estruturas cristalinas precisas necessárias para a detecção de glicose.

Ao aplicar tratamento térmico preciso em um ambiente controlado e livre de contaminação, o forno mufla impulsiona transições de fase essenciais—como a conversão de estruturas amorfas em fases cristalinas ativas—que ditam diretamente a atividade catalítica eletroquímica do sensor final.

O Mecanismo de Transformação de Materiais

Para criar um sensor não enzimático eficaz, você não pode simplesmente usar precursores químicos brutos; eles devem ser processados termicamente para atingir a identidade química correta.

Conversão de Precursores em Óxidos

A função primária do forno é a calcinação.

Ele submete os precursores, como hidróxidos metálicos ou sais metálicos, a altas temperaturas. Este processo remove componentes voláteis e converte quimicamente o precursor em um óxido metálico estável.

Indução de Transições de Fase

Além da simples conversão, o forno dita o arranjo cristalográfico dos átomos.

Materiais brutos frequentemente começam em um estado amorfo (desordenado). O forno mufla fornece a energia necessária para rearranjar esses átomos em fases cristalinas específicas.

Exemplo: Otimização de Dióxido de Titânio

Um exemplo proeminente na literatura envolve nanotubos de Dióxido de Titânio (TiO2).

Inicialmente, estes podem existir em um estado amorfo. Através de aquecimento controlado, o forno induz uma transformação de fase para a fase anatásica, que é fotoquimicamente ativa e superior para aplicações de sensoriamento.

Aprimorando o Desempenho do Sensor

As mudanças físicas induzidas pelo forno se traduzem diretamente na eficiência do desempenho do sensor em um ambiente de laboratório ou clínico.

Maximizando a Atividade Catalítica

Sensores não enzimáticos dependem da superfície do material para catalisar a oxidação da glicose.

Fases cristalinas específicas, como a fase anatásica mencionada acima, possuem superfícies de maior energia ou mais sítios ativos. Ao fixar essas fases, o forno aprimora significativamente o desempenho catalítico eletroquímico.

Garantindo a Pureza Química

A eletroquímica é altamente sensível a impurezas.

O forno mufla isola o material de subprodutos da combustão de combustível. Isso cria um ambiente livre de contaminação, garantindo que o sinal do sensor venha da interação com a glicose, e não da interferência de impurezas introduzidas durante a síntese.

Compreendendo os Compromissos

Embora o tratamento de alta temperatura seja necessário, ele introduz riscos específicos que devem ser gerenciados para evitar a degradação do material do sensor.

O Risco de Super-Sinterização

Enquanto o calor melhora a cristalinidade, calor ou duração excessivos podem levar à sinterização (densificação).

Para sensores, você deseja alta área superficial. Se o material sinterizar demais, as partículas se fundem, reduzindo a área superficial ativa disponível para a detecção de glicose.

Instabilidade de Fase

O controle de temperatura deve ser preciso.

Aquecer além da faixa ideal pode levar o material para além da fase ativa desejada para uma fase mais termodinamicamente estável—mas menos cataliticamente ativa—(por exemplo, converter anatásio completamente em rutilo).

Fazendo a Escolha Certa para o Seu Objetivo

O forno mufla não é uma ferramenta de "ligar e esquecer"; é uma variável que ajusta as propriedades do seu material.

- Se o seu foco principal é maximizar a sensibilidade: Priorize temperaturas que alcancem a fase cristalina específica (por exemplo, anatásio) conhecida por alta atividade catalítica, em vez de simplesmente maximizar a cristalinidade.

- Se o seu foco principal é a reprodutibilidade: Garanta que seu forno ofereça taxas de rampa de temperatura e tempos de permanência precisos para garantir que cada lote passe pela mesma transformação de fase exata.

- Se o seu foco principal é a pureza do sinal: Utilize as capacidades de isolamento do forno para evitar que subprodutos da combustão contaminem a estrutura porosa do seu óxido.

Em última análise, o forno mufla é a ponte entre um potencial químico bruto e um dispositivo eletroquimicamente ativo de alta performance.

Tabela Resumo:

| Etapa do Processo | Função Primária | Impacto no Desempenho do Sensor |

|---|---|---|

| Calcinação | Converte precursores (hidróxidos/sais) em óxidos | Estabelece a identidade química e a estabilidade do material de sensoriamento. |

| Recozimento | Induz transformação de fase (por exemplo, Amorfo para Anatásio) | Maximiza a atividade catalítica eletroquímica otimizando a estrutura cristalina. |

| Isolamento Térmico | Fornece um ambiente livre de contaminação | Garante alta pureza do sinal e previne interferência de impurezas. |

| Aquecimento Controlado | Gerencia sinterização e fusão de partículas | Equilibra cristalinidade com alta área superficial para melhor detecção de glicose. |

Eleve Sua Pesquisa de Materiais com a Precisão KINTEK

Alcançar a fase cristalina perfeita para sensores de glicose não enzimáticos requer mais do que apenas calor—requer controle térmico absoluto. A KINTEK fornece sistemas de fornos Mufla, Tubo e Vácuo de última geração, projetados para dar aos pesquisadores a precisão necessária para processos sensíveis de calcinação e recozimento.

Por que escolher a KINTEK para o seu laboratório?

- P&D e Fabricação Especializados: Nossos sistemas são construídos para transformação de materiais de alta performance.

- Totalmente Personalizável: Adapte taxas de rampa de temperatura e ambientes (CVD, Rotativo ou Vácuo) às suas necessidades únicas de síntese.

- Resultados Superiores: Garanta reprodutibilidade lote a lote e elimine a contaminação em seus sensores de óxido metálico.

Pronto para otimizar seus materiais de sensoriamento? Entre em contato com a KINTEK hoje mesmo para discutir os requisitos do seu projeto!

Guia Visual

Referências

- Haibing Zhu, Zhanjun Yang. Non-Enzymatic Electrochemical Glucose Sensors Based on Metal Oxides and Sulfides: Recent Progress and Perspectives. DOI: 10.3390/chemosensors13010019

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Qual é o atributo principal de um Forno Mufla? Desbloqueie o aquecimento livre de contaminantes para o seu laboratório

- Que papel os fornos mufla desempenham na pesquisa de materiais? Desbloqueie o Tratamento Térmico Preciso para o Seu Laboratório

- Qual é a função de um forno mufla de laboratório no tratamento de precursores de LNMO? Garanta a Síntese de Materiais de Alta Pureza

- Como um forno mufla programável melhora a estrutura cristalina de filmes finos? Otimize o Recozimento para Resultados de Precisão

- Quais são alguns usos de propósito geral dos fornos mufla? Essenciais para processamento limpo e de alta temperatura

- Quais são as especificações chave de um forno mufla típico? Guia Essencial para a Eficiência do Laboratório

- Quais são algumas aplicações comuns de fornos mufla? Desbloqueie soluções limpas e de alta temperatura para o seu laboratório

- Quais são as características especiais dos fornos mufla? Obtenha calor limpo e preciso para o seu laboratório