Na pesquisa de materiais, um forno mufla serve como um forno de alta temperatura que fornece um ambiente térmico isolado e precisamente controlado. Seu papel fundamental é possibilitar a síntese, o tratamento térmico e a análise de materiais, submetendo-os a calor extremo sem contaminação por subprodutos de combustão ou reações atmosféricas não controladas.

O valor central de um forno mufla é sua capacidade de criar um ambiente de alta temperatura limpo, uniforme e estável. Isso garante que as alterações observadas em um material sejam um resultado direto do calor aplicado, e não de contaminantes externos, levando a resultados experimentais confiáveis e reprodutíveis.

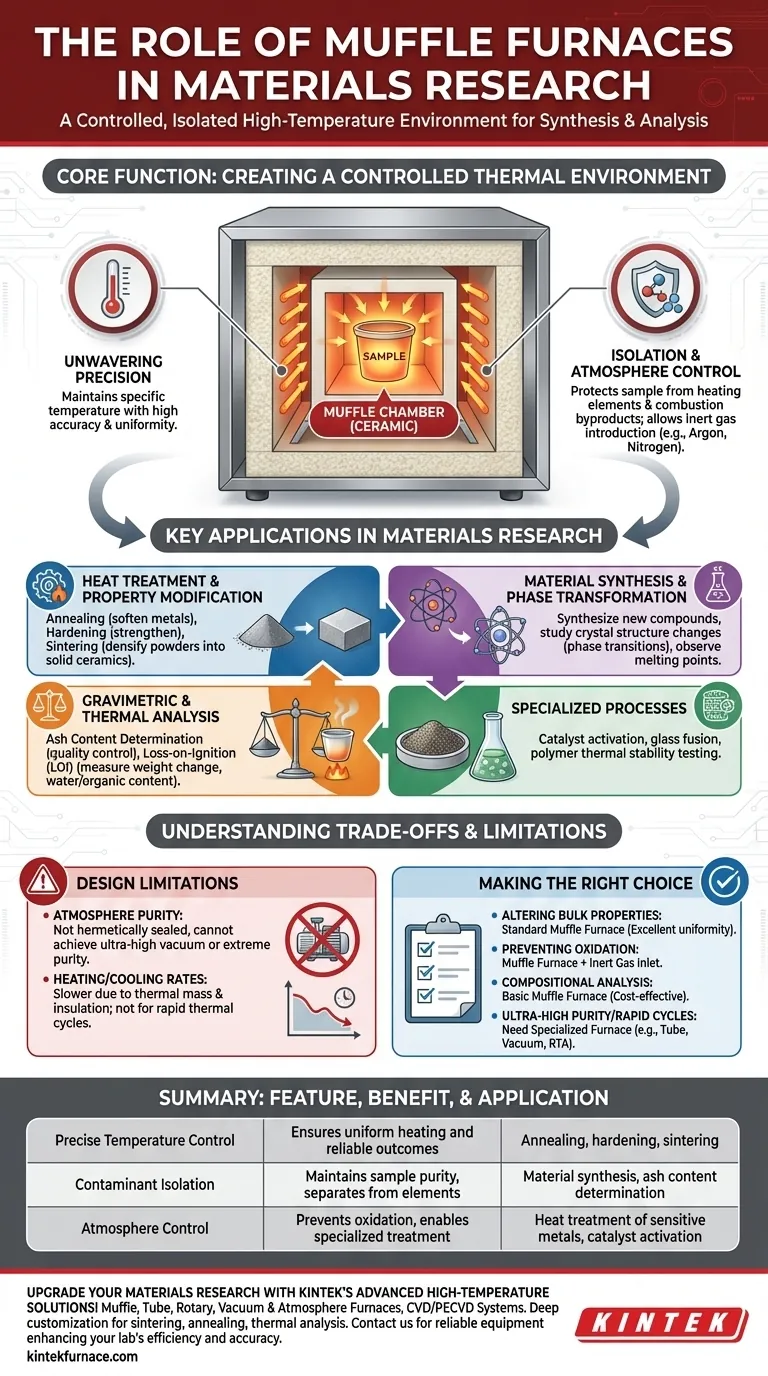

A Função Central: Criar um Ambiente Térmico Controlado

O nome "forno mufla" vem de sua principal característica de design: a mufla. Esta é uma câmara interna, geralmente feita de cerâmica de alta temperatura, que isola o material que está sendo testado dos elementos de aquecimento. Esta separação é a fonte de seus principais benefícios.

Precisão de Temperatura Inabalável

Um forno mufla é projetado para atingir e manter uma temperatura específica com alta precisão e uniformidade em toda a sua câmara.

Esta estabilidade é crítica para processos onde ligeiros desvios de temperatura podem alterar drasticamente as propriedades finais de um material ou comprometer os resultados experimentais.

Isolamento de Contaminantes

A mufla atua como uma barreira física entre a amostra e os elementos de aquecimento. Em fornos a combustível, isso impede que subprodutos da combustão contaminem a amostra.

Em fornos elétricos, protege materiais sensíveis contra qualquer potencial liberação de gases dos próprios elementos de aquecimento, garantindo que a pureza química da amostra seja mantida.

Controle de Atmosfera

Muitos fornos mufla modernos permitem a introdução de uma atmosfera controlada, como um gás inerte como argônio ou nitrogênio.

Esta capacidade é essencial para o tratamento térmico de materiais que se oxidam facilmente ou reagem com o ar em altas temperaturas, como certos metais e ligas avançadas.

Aplicações Chave na Pesquisa de Materiais

Ao fornecer este ambiente controlado, os fornos mufla desbloqueiam uma ampla gama de processos de pesquisa essenciais.

Tratamento Térmico e Modificação de Propriedades

Esta é uma das aplicações mais comuns. Processos como recozimento (amolecimento de metais), têmpera (fortalecimento deles) e sinterização (fusão de pós em um sólido denso) são usados para projetar com precisão as propriedades mecânicas de um material.

As cerâmicas, por exemplo, são densificadas através da sinterização em um forno mufla para alcançar sua dureza e durabilidade características.

Síntese de Materiais e Transformação de Fases

Pesquisadores usam fornos mufla para sintetizar novos compostos ou estudar transformações de fase — como a estrutura cristalina de um material muda à medida que é aquecido e resfriado.

Observar o ponto de fusão de um material ou sua transição de um estado cristalino para outro fornece dados fundamentais sobre sua natureza.

Análise Gravimétrica e Térmica

Fornos mufla são ferramentas essenciais para testes analíticos. A determinação do teor de cinzas, que envolve a queima de toda a matéria orgânica para pesar o resíduo inorgânico, é um teste padrão de controle de qualidade.

Da mesma forma, o teste de Perda por Ignição (LOI) mede a mudança de peso em uma amostra após ser aquecida a uma alta temperatura, muitas vezes para determinar seu teor de água ou orgânico.

Processos Especializados

A versatilidade dos fornos mufla se estende a outras aplicações de nicho, incluindo a ativação de catalisadores para reações químicas, fusão de componentes de vidro e teste da estabilidade térmica e degradação de polímeros e plásticos.

Entendendo as Compensações e Limitações

Embora incrivelmente úteis, um forno mufla não é a ferramenta certa para toda aplicação térmica. Entender suas limitações de projeto é fundamental para uma boa ciência.

O Princípio de Design do "Muffle"

O forno é construído em torno da câmara de mufla. A carcaça externa é geralmente de aço inoxidável, com camadas de isolamento de fibra de alta densidade para minimizar a perda de calor e manter uma temperatura externa segura. Elementos de aquecimento elétrico de alta potência circundam a mufla para fornecer o calor.

Limitação: Pureza da Atmosfera

Embora muitos fornos ofereçam purga de gás para criar uma atmosfera inerte, eles não são hermeticamente selados. Eles não conseguem atingir o vácuo ultra-alto ou os níveis de pureza de gás extremos de sistemas mais especializados, como fornos a vácuo ou fornos de tubo dedicados. Para materiais extremamente sensíveis, um forno mufla pode não ser suficiente.

Limitação: Taxas de Aquecimento e Resfriamento

Devido à sua massa térmica significativa e isolamento pesado, os fornos mufla geralmente têm taxas de aquecimento e resfriamento mais lentas em comparação com sistemas como fornos de Recozimento Térmico Rápido (RTA). Experimentos que exigem ciclos térmicos extremamente rápidos não são adequados para um forno mufla padrão.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da ferramenta de processamento térmico correta depende inteiramente do seu objetivo experimental.

- Se o seu foco principal é alterar propriedades de volume, como dureza ou densidade (recozimento, sinterização): Um forno mufla padrão é a ferramenta ideal devido à sua excelente uniformidade de temperatura.

- Se o seu foco principal é prevenir a oxidação de metais sensíveis: Um forno mufla equipado com entrada de gás inerte é essencial para o seu trabalho.

- Se o seu foco principal é análise de composição simples (queima de cinzas, LOI): Um forno mufla básico e confiável é um instrumento de laboratório econômico e indispensável.

- Se o seu foco principal exige pureza ultra-alta, condições de vácuo ou aquecimento muito rápido: Um forno mufla provavelmente é insuficiente; você deve considerar um forno de tubo especializado, forno a vácuo ou sistema RTA.

Em última análise, dominar o forno mufla é sobre alavancar seu poder para aquecimento controlado, limpo e estável, respeitando suas limitações de projeto inerentes.

Tabela de Resumo:

| Característica | Benefício | Aplicações Comuns |

|---|---|---|

| Controle Preciso de Temperatura | Garante aquecimento uniforme e resultados experimentais confiáveis | Recozimento, têmpera, sinterização |

| Isolamento de Contaminantes | Mantém a pureza da amostra separando-a dos elementos de aquecimento | Síntese de materiais, determinação de teor de cinzas |

| Controle de Atmosfera | Previne a oxidação com gases inertes como argônio ou nitrogênio | Tratamento térmico de metais sensíveis, ativação de catalisadores |

Atualize sua pesquisa de materiais com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando um excelente P&D e fabricação interna, fornecemos a diversos laboratórios equipamentos confiáveis como Fornos Mufla, de Tubo, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos com precisão às suas necessidades experimentais exclusivas para processos como sinterização, recozimento e análise térmica. Contate-nos hoje para discutir como nossas soluções podem aumentar a eficiência e a precisão do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros