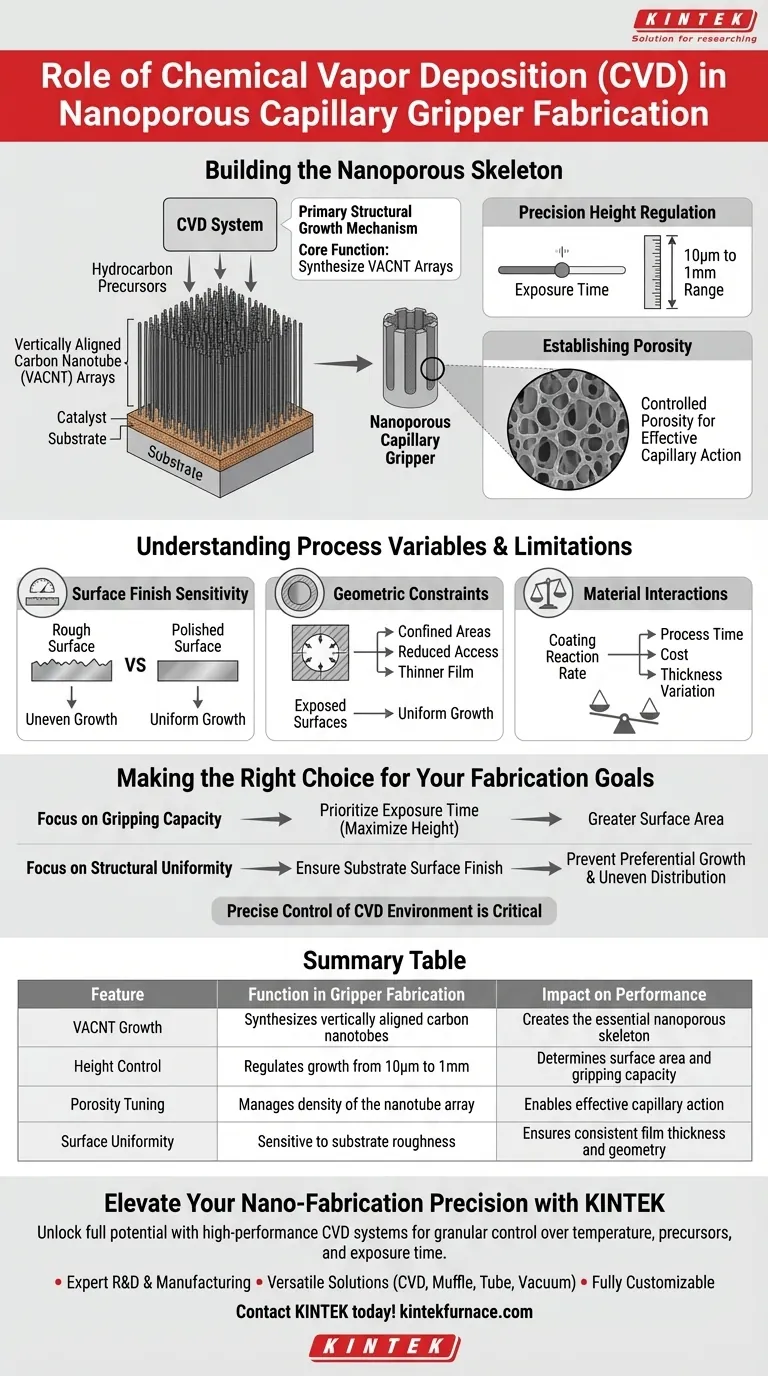

O sistema de Deposição Química em Fase Vapor (CVD) serve como o principal mecanismo para o crescimento estrutural na fabricação de pinças capilares nanoporosas. Sua função específica é cultivar arrays de nanotubos de carbono alinhados verticalmente (VACNT) em um substrato preparado com um catalisador. Esta etapa cria a estrutura física essencial necessária para a operação do dispositivo.

O sistema CVD permite a construção precisa de um esqueleto nanoporoso inicial, regulando a altura e a densidade dos nanotubos de carbono. Este processo estabelece a alta área superficial específica e a porosidade controlada necessárias para uma ação capilar eficaz.

Construindo o Esqueleto Nanoporoso

Crescimento de Arrays de VACNT

A função principal do sistema CVD é sintetizar arrays de nanotubos de carbono alinhados verticalmente (VACNT).

Isso ocorre após a fase de deposição do catalisador. O sistema introduz precursores de hidrocarbonetos que reagem para formar os nanotubos diretamente no substrato.

Regulação de Altura de Precisão

O sistema CVD oferece controle granular sobre as dimensões físicas da estrutura da pinça.

Ao manipular precisamente o tempo de exposição aos precursores de hidrocarbonetos, o sistema pode regular a altura dos nanotubos. Isso permite uma faixa de fabricação que varia de 10 micrômetros a 1 milímetro.

Estabelecimento da Porosidade

O resultado deste processo é um esqueleto inicial caracterizado por porosidade controlada.

Esta estrutura fornece uma alta área superficial específica, que é a característica definidora que permite as forças capilares usadas para agarrar.

Compreendendo as Variáveis e Limitações do Processo

Sensibilidade ao Acabamento da Superfície

A condição da superfície do substrato influencia significativamente a uniformidade do processo CVD.

Superfícies ásperas podem levar a um crescimento irregular. Especificamente, os picos em uma superfície áspera podem ser revestidos preferencialmente em comparação com os vales, potencialmente alterando a geometria pretendida da pinça.

Restrições Geométricas

A configuração da peça sendo processada desempenha um papel crítico na qualidade do filme ou do crescimento.

Áreas pequenas e confinadas, como furos internos, podem ter acesso reduzido aos precursores químicos. Isso geralmente resulta em um filme mais fino ou crescimento menos denso nessas áreas em comparação com superfícies expostas.

Interações de Materiais

O material de base subjacente e sua condição de superfície podem afetar a taxa de reação de revestimento.

Isso introduz um compromisso entre tempo de processo, custo e variação de espessura. Os operadores devem equilibrar esses fatores para obter uma estrutura consistente sem incorrer em custos de fabricação excessivos.

Fazendo a Escolha Certa para Seus Objetivos de Fabricação

Para otimizar a fabricação de pinças capilares nanoporosas, considere como seus requisitos de design interagem com as capacidades do CVD:

- Se o seu foco principal é a capacidade de agarrar: Priorize o tempo de exposição para maximizar a altura dos arrays de VACNT (até 1 mm) para maior área superficial.

- Se o seu foco principal é a uniformidade estrutural: Garanta que o acabamento da superfície do substrato seja altamente polido para evitar crescimento preferencial nos picos e distribuição irregular.

O controle preciso do ambiente CVD é o fator mais crítico na definição das características de desempenho da pinça capilar final.

Tabela Resumo:

| Recurso | Função na Fabricação da Pinça | Impacto no Desempenho |

|---|---|---|

| Crescimento de VACNT | Sintetiza nanotubos de carbono alinhados verticalmente | Cria o esqueleto nanoporoso essencial |

| Controle de Altura | Regula o crescimento de 10µm a 1mm | Determina a área superficial e a capacidade de agarrar |

| Ajuste de Porosidade | Gerencia a densidade do array de nanotubos | Permite ação capilar eficaz |

| Uniformidade da Superfície | Sensível à rugosidade do substrato | Garante espessura e geometria consistentes do filme |

Eleve a Precisão da Sua Nano-Fabricação com a KINTEK

Desbloqueie todo o potencial de sua pesquisa e fabricação com os sistemas CVD de alto desempenho da KINTEK. Esteja você cultivando arrays de VACNT para pinças capilares ou desenvolvendo materiais semicondutores avançados, nosso equipamento oferece o controle granular sobre temperatura, precursores e tempo de exposição que você precisa para resultados superiores.

Por que escolher a KINTEK?

- P&D e Fabricação Especializados: Apoiados por anos de experiência em tecnologia de laboratório de alta temperatura.

- Soluções Versáteis: De CVD padrão a sistemas Muffle, Tube e Vacuum.

- Totalmente Personalizável: Configurações personalizadas para atender aos seus requisitos específicos de porosidade e geometria.

Não deixe que restrições geométricas ou interações de materiais comprometam sua produção. Entre em contato com a KINTEK hoje mesmo para descobrir como nossas soluções personalizadas de CVD e fornos podem otimizar seu fluxo de trabalho de fabricação!

Guia Visual

Referências

- Seong Jae Kim, Sanha Kim. Nanoporous Capillary Gripper for Ultragentle Micro‐Object Manipulation. DOI: 10.1002/advs.202508338

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Quais fatores contribuem para a variação no processo de revestimento por CVD? Domine a consistência na deposição química de vapor

- Como um sistema CVD controla precisamente o crescimento de nanofios de InN? Segredos de especialista para síntese de alta qualidade

- Qual é o intervalo de pressão e a capacidade de vácuo dos sistemas CVD? Otimize o Crescimento de Seus Materiais com Controle Preciso

- Quais são as vantagens do MOCVD? Alcançar precisão em nível atômico para produção de semicondutores de alto volume

- Qual o papel dos fornos CVD na ótica? Melhore o Desempenho Ótico com Revestimentos de Precisão

- Quais são os requisitos operacionais e de manutenção de um forno tubular CVD?Assegurar o desempenho máximo e a longevidade

- O que é um forno tubular CVD e qual é a sua principal função?Deposição de película fina de precisão para materiais avançados

- Quais são as implicações de custo do uso de CVD? Invista em Qualidade Superior de Filmes para o seu Laboratório