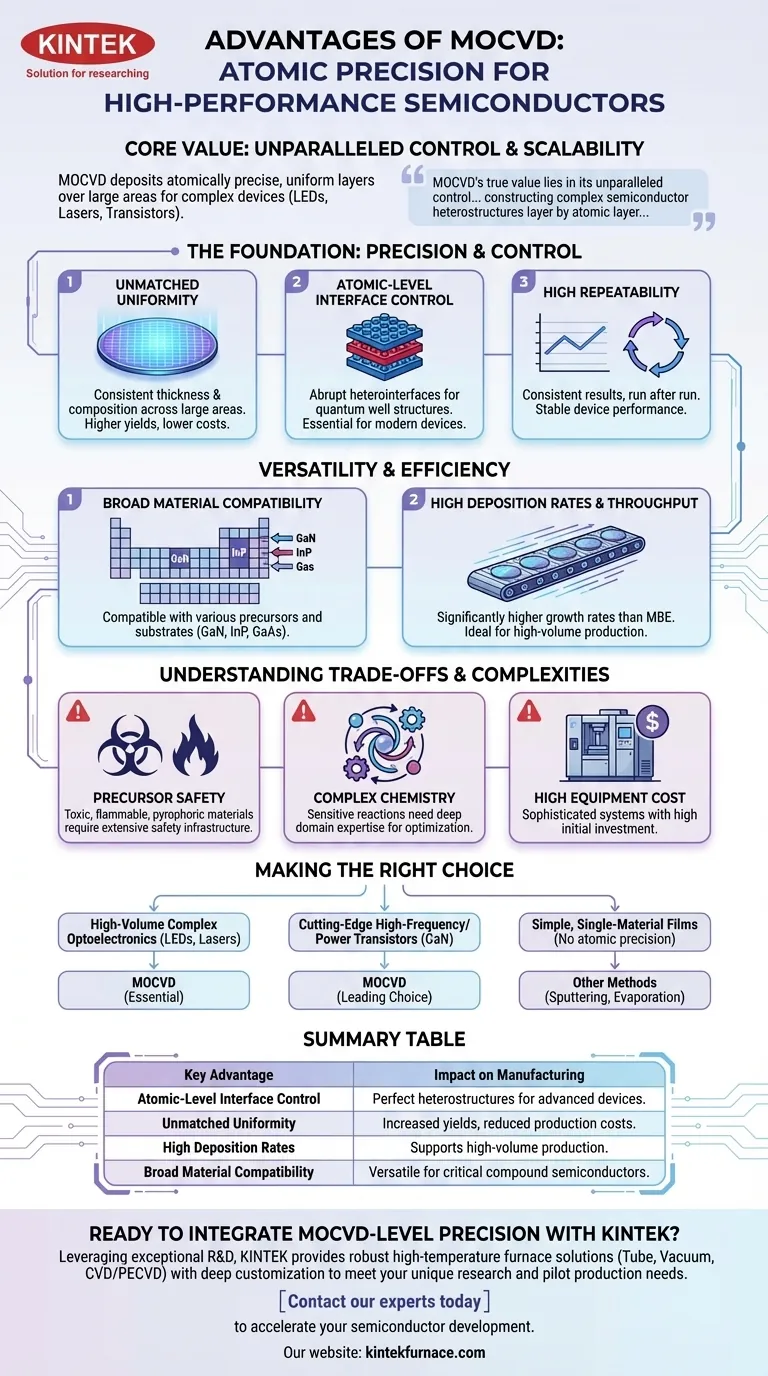

Em sua essência, a Deposição Química de Vapor Metalorgânico (MOCVD) é o principal processo industrial para a fabricação de dispositivos semicondutores compostos de alto desempenho. Suas vantagens primárias são a capacidade de depositar camadas de material com precisão atômica e alta uniformidade em grandes áreas. Essa combinação de controle fino e escalabilidade a torna indispensável para a produção de componentes eletrônicos e optoeletrônicos complexos, como LEDs, diodos laser e transistores de alta potência.

O verdadeiro valor do MOCVD reside em seu controle incomparável. Ele permite que os engenheiros construam estruturas de semicondutores heterogêneas complexas camada por camada atômica, alcançando um nível de precisão e uniformidade que é fundamental para o desempenho e a produção em massa de dispositivos eletrônicos modernos.

A Fundação: Precisão e Controle

As principais vantagens do MOCVD derivam de sua capacidade de controlar com precisão o crescimento de filmes finos em nível atômico. Esse controle é a razão pela qual se tornou uma pedra angular da indústria de semicondutores.

Uniformidade Inigualável em Grandes Áreas

O MOCVD se destaca na deposição de filmes com espessura e composição química excepcionalmente uniformes. Essa consistência pode ser mantida em todo um wafer de grande área.

Essa uniformidade não é apenas uma curiosidade técnica; ela se traduz diretamente em rendimentos de fabricação mais altos. Quando cada dispositivo em um wafer tem um desempenho idêntico, mais chips são viáveis para venda, reduzindo significativamente os custos de produção.

Controle de Interface em Nível Atômico

A técnica permite a criação de heterointerfaces abruptas, que são transições perfeitamente nítidas entre diferentes materiais semicondutores.

Pense nisso como construir com diferentes tipos de blocos de LEGO, onde cada camada se encaixa perfeitamente sem qualquer mistura. Essa capacidade é essencial para a fabricação de estruturas avançadas de poços quânticos, que são o coração funcional dos diodos laser modernos e dos LEDs de alta eficiência.

Alto Grau de Repetibilidade

Uma vez que um processo é ajustado, o MOCVD oferece resultados altamente consistentes de uma produção para a próxima. O controle digital preciso sobre os fluxos de gás e as condições de reação garante que as características do dispositivo permaneçam estáveis ao longo do tempo.

Essa repetibilidade é fundamental para a fabricação comercial, onde os clientes esperam um desempenho consistente de cada componente que compram.

Versatilidade e Eficiência de Produção

Além da precisão, o MOCVD é uma tecnologia de fabricação altamente prática e eficiente, adaptável a uma ampla gama de necessidades.

Ampla Compatibilidade de Materiais e Substratos

O MOCVD não se limita a um único sistema de material. É uma técnica altamente versátil, compatível com uma vasta biblioteca de gases precursores e substratos.

Isso permite que seja usado para o crescimento de muitos dos semicondutores compostos mais importantes, incluindo Nitreto de Gálio (GaN), Fosfeto de Índio (InP) e Arsenieto de Gálio (GaAs), que são a base para eletrônicos de RF, fibra óptica e iluminação de estado sólido.

Altas Taxas de Deposição para Rendimento

Em comparação com outras técnicas de deposição em nível atômico, como a Epitaxia por Feixe Molecular (MBE), o MOCVD geralmente oferece taxas de crescimento significativamente mais altas.

Essa eficiência significa que mais wafers podem ser processados em menos tempo, aumentando o rendimento da fábrica e reduzindo ainda mais o custo por dispositivo. Essa vantagem é uma razão chave pela qual o MOCVD domina a produção de alto volume para aplicações como iluminação geral.

Entendendo as Compensações e Complexidades

Embora poderoso, o MOCVD não está isento de desafios. Suas vantagens vêm com complexidades operacionais e custos significativos.

Manuseio de Precursores e Segurança

Os precursores "metalorgânicos" usados no MOCVD são frequentemente altamente tóxicos, inflamáveis e pirofóricos (inflamam-se espontaneamente no ar). O manuseio desses materiais requer infraestrutura de segurança extensa e protocolos rigorosos, o que aumenta os custos operacionais.

Química Complexa e Otimização

As reações químicas dentro de um reator MOCVD são incrivelmente complexas e sensíveis a pequenas mudanças na temperatura, pressão e dinâmica do fluxo de gás. A otimização de um novo processo pode ser um empreendimento demorado e caro, exigindo profundo conhecimento do domínio.

Alto Custo Inicial do Equipamento

Os reatores MOCVD são sistemas sofisticados e caros. O alto investimento de capital necessário pode ser uma barreira de entrada, especialmente quando comparado a métodos de deposição de filme fino mais simples, como pulverização catódica (sputtering) ou evaporação.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de uma tecnologia de deposição depende inteiramente do seu objetivo final. O MOCVD é uma ferramenta especializada que se destaca em domínios específicos.

- Se seu foco principal é a produção de alto volume de optoeletrônicos complexos (como LEDs ou lasers): A combinação de uniformidade, rendimento e controle em nível atômico do MOCVD é praticamente essencial.

- Se seu foco principal é a fabricação de transistores de ponta de alta frequência ou alta potência: A capacidade de criar heteroestruturas perfeitas torna o MOCVD uma escolha líder para materiais como GaN.

- Se seu foco principal é a deposição de filmes simples de material único onde a precisão atômica não é crítica: Outros métodos, como pulverização catódica ou evaporação térmica, são frequentemente mais econômicos e simples de operar.

Em última análise, o MOCVD é a tecnologia de escolha quando o desempenho do seu dispositivo está diretamente ligado à perfeição de sua estrutura atômica.

Tabela Resumo:

| Vantagem Principal | Impacto na Fabricação de Semicondutores |

|---|---|

| Controle de Interface em Nível Atômico | Permite a criação de heteroestruturas perfeitas para diodos laser avançados e dispositivos de poços quânticos |

| Uniformidade Inigualável em Grandes Áreas | Aumenta o rendimento de fabricação e reduz os custos de produção para um desempenho consistente do dispositivo |

| Altas Taxas de Deposição e Rendimento | Suporta produção de alto volume para aplicações como iluminação de estado sólido e eletrônicos de RF |

| Ampla Compatibilidade de Materiais | Versátil para o crescimento de GaN, InP, GaAs e outros semicondutores compostos críticos |

Pronto para Integrar Precisão Nível MOCVD em Seu Laboratório?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a laboratórios de semicondutores e materiais avançados soluções robustas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Tubulares Avançados, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos seus requisitos exclusivos de pesquisa e produção piloto.

Contate nossos especialistas hoje para discutir como nossas soluções térmicas personalizadas podem acelerar seu desenvolvimento de semicondutores.

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

As pessoas também perguntam

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade

- Quais indústrias e campos de pesquisa se beneficiam dos sistemas de fornos tubulares CVD para materiais 2D? Desbloqueie Inovações Tecnológicas de Próxima Geração

- O que torna um Forno Tubular CVD essencial para a ciência dos materiais e nanotecnologia? Desvende a Precisão na Síntese de Materiais

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica

- Que faixas de temperatura pode um Forno Tubular CVD atingir com diferentes materiais de tubo? Desbloqueie a Precisão de Alta Temperatura para o Seu Laboratório