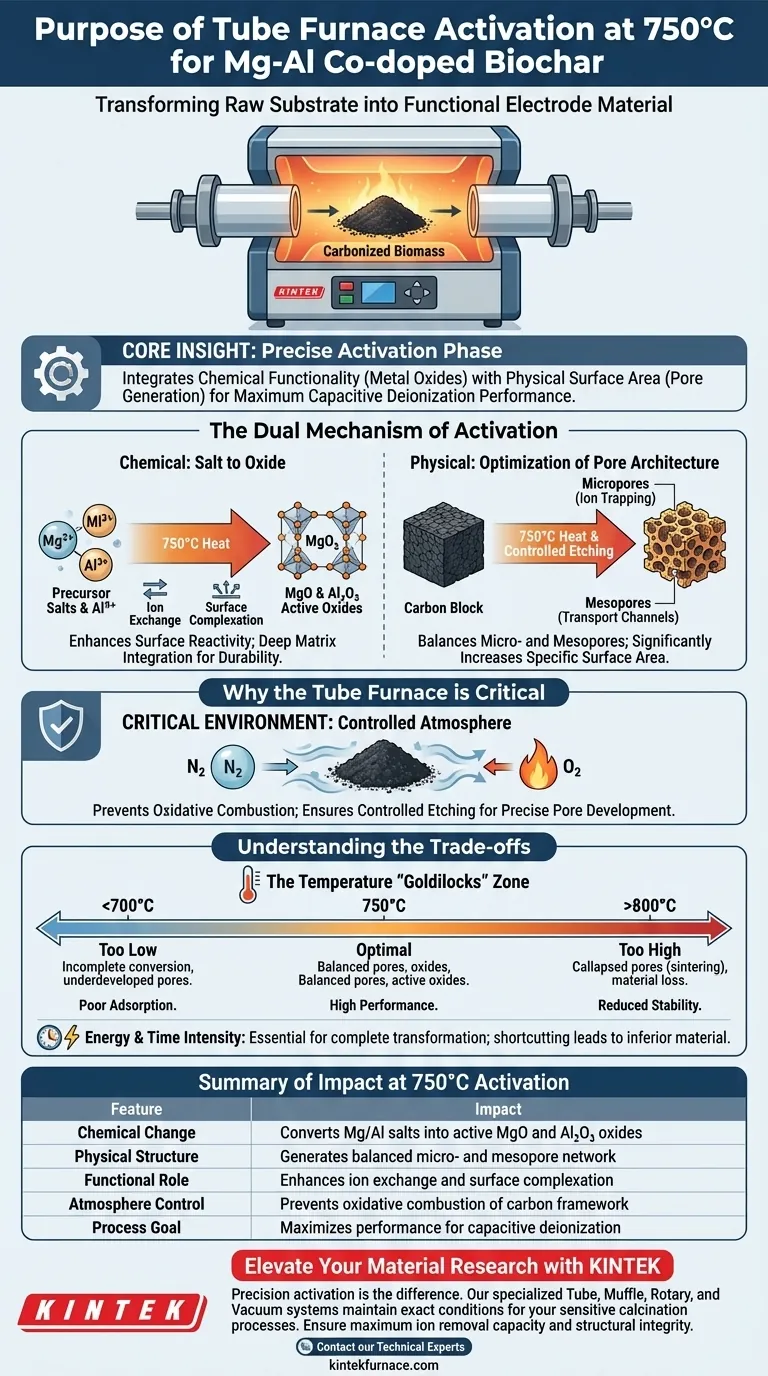

O propósito principal desta segunda calcinação é ativar física e quimicamente o biochar, transformando-o de um substrato bruto em um material de eletrodo funcional. A 750°C, o forno tubular facilita a conversão de sais metálicos dopados em óxidos ativos (MgO e Al2O3) e grava a estrutura de carbono para criar uma estrutura altamente porosa otimizada para adsorção de íons.

Insight Central: Este processo não é apenas aquecimento; é uma fase de ativação precisa. Ele integra funcionalidade química (através de óxidos metálicos) com área de superfície física (através da geração de poros) para maximizar o desempenho do material na desionização capacitiva.

O Mecanismo Duplo de Ativação

Transformação Química: Sal para Óxido

A mudança química mais crítica que ocorre a 750°C é a conversão de sais de magnésio e alumínio. A alta energia térmica impulsiona uma reação que transforma esses sais precursores em óxidos ativos estáveis, especificamente MgO e Al2O3.

Melhorando a Reatividade da Superfície

Esses óxidos recém-formados não são preenchedores passivos. Eles fornecem ao biochar capacidades químicas específicas, incluindo troca iônica e complexação superficial. Essa ativação química permite que o material interaja ativamente com íons e os capture, em vez de depender apenas do aprisionamento físico.

Integração Profunda na Matriz

O forno tubular garante a integração profunda desses metais na matriz de carbono. Em vez de ficarem soltos na superfície, as espécies metálicas são fundidas termicamente dentro da estrutura de carbono, garantindo durabilidade e desempenho consistente durante aplicações eletroquímicas.

Estruturação Física do Biochar

Otimização da Arquitetura de Poros

Simultaneamente às mudanças químicas, o tratamento térmico remodela a estrutura física do carbono. O processo induz a geração de novos poros, aumentando significativamente a área superficial específica do material.

Equilíbrio entre Micro e Mesoporos

A ativação a 750°C otimiza especificamente a distribuição de microporos (poros minúsculos para aprisionar íons pequenos) e mesoporos (canais de transporte). Essa estrutura de poros equilibrada permite que os íons penetrem rapidamente no material e sejam armazenados de forma eficaz, o que é essencial para a desionização de alta capacidade.

Por Que o Ambiente do Forno Tubular é Crítico

Prevenção da Combustão Oxidativa

Embora a reação principal envolva a oxidação dos sais, a própria estrutura de carbono deve ser protegida. Um forno tubular opera tipicamente sob uma atmosfera inerte controlada (como nitrogênio), que impede que o biochar queime (combustão oxidativa) a essas altas temperaturas.

Gravação Controlada

Ao excluir o oxigênio externo, o forno garante que a estrutura de carbono seja gravada precisamente pelos agentes ativadores internos, em vez de ser consumida pelo fogo. Esse ambiente controlado é o que permite o desenvolvimento preciso da estrutura porosa sem destruir o rendimento do material.

Compreendendo os Compromissos

A Zona "Ouro" de Temperatura

Operar exatamente a 750°C é uma escolha deliberada que envolve compromissos distintos.

- Muito Baixo (<700°C): Os sais metálicos podem não se decompor totalmente em óxidos ativos, e a estrutura de poros pode permanecer subdesenvolvida, resultando em baixa capacidade de adsorção.

- Muito Alto (>800°C): O calor excessivo pode fazer com que a estrutura de poros colapse (sinterização) ou levar a uma gravação agressiva que reduz o rendimento geral do material e a estabilidade mecânica.

Intensidade de Energia e Tempo

Esta calcinação secundária é uma etapa intensiva em energia. Requer a manutenção de altas temperaturas por períodos sustentados para garantir a transformação completa da fase cristalina e a difusão. Pular ou encurtar esta etapa para economizar energia resultará em um material com poros "bloqueados" e superfícies quimicamente inertes.

Fazendo a Escolha Certa para o Seu Objetivo

Se o seu foco principal é a Capacidade de Remoção de Íons:

- Certifique-se de que a temperatura atinja os 750°C completos para garantir a conversão completa dos sais em MgO e Al2O3, pois estes são os sítios ativos para troca iônica.

Se o seu foco principal é a Integridade Estrutural:

- Monitore rigorosamente a atmosfera; qualquer vazamento de oxigênio para o forno tubular a essa temperatura incinerará sua matriz de carbono e destruirá a estrutura de poros.

A ativação em forno tubular é a etapa definidora que converte biomassa carbonizada simples em uma ferramenta eletroquímica de alto desempenho.

Tabela Resumo:

| Característica | Impacto na Fase de Ativação a 750°C |

|---|---|

| Mudança Química | Converte sais de Mg/Al em óxidos ativos de MgO e Al2O3 |

| Estrutura Física | Gera uma rede equilibrada de micro e mesoporos |

| Papel Funcional | Melhora as capacidades de troca iônica e complexação superficial |

| Controle de Atmosfera | Previne a combustão oxidativa da estrutura de carbono |

| Objetivo do Processo | Maximiza o desempenho para desionização capacitiva |

Eleve sua Pesquisa de Materiais com a KINTEK

A ativação de precisão é a diferença entre carbono bruto e um eletrodo de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas especializados de Forno Tubular, Mufla, Rotativo e a Vácuo projetados para manter as condições térmicas e atmosféricas exatas necessárias para seus processos de calcinação mais sensíveis.

Se você está sintetizando biochar dopado com Mg-Al ou desenvolvendo sistemas avançados de CVD, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa. Garanta a capacidade máxima de remoção de íons e integridade estrutural para seus materiais hoje.

Pronto para otimizar sua fase de ativação? Entre em contato com nossos especialistas técnicos na KINTEK hoje mesmo.

Guia Visual

Referências

- Geming Wang, Qirui Wu. Exploring a Porous Biochar-Based Capacitive Deionization Device for Phosphogypsum Wastewater Treatment in Undergraduate Experimental Teaching: Understanding, Development, and Practice. DOI: 10.1021/acsomega.5c05966

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Por que um tubo de tântalo é encapsulado em um tubo de quartzo a vácuo? Prevenção de Oxidação e Fragilização na Calcinação em Alta Temperatura

- Quais são as vantagens de usar perfis de alumínio industrial para fornos tubulares? Alcance Eficiência Modular de Laboratório

- Como um forno de difusão de três tubos garante a qualidade das camadas de oxidação térmica? Alcance Passivação de Alta Eficiência

- Como um forno tubular de alta temperatura é usado na ciência dos materiais? Desbloqueie a Síntese e o Controle Preciso de Materiais

- Quais são as vantagens dos fornos de tubo de corindo? Desbloqueie Processamento de Alta Temperatura e Resistente à Corrosão

- Como o design e o método de aquecimento de um reator tubular facilitam experimentos simulados de craqueamento de etano?

- Quais materiais são comumente usados para o tubo de aquecimento em um forno tubular de 70mm? Otimize Seus Experimentos de Alta Temperatura

- Como a faixa de temperatura de trabalho afeta a escolha de um forno tubular? Atenda às Necessidades Térmicas do Seu Laboratório para Precisão e Eficiência de Custos