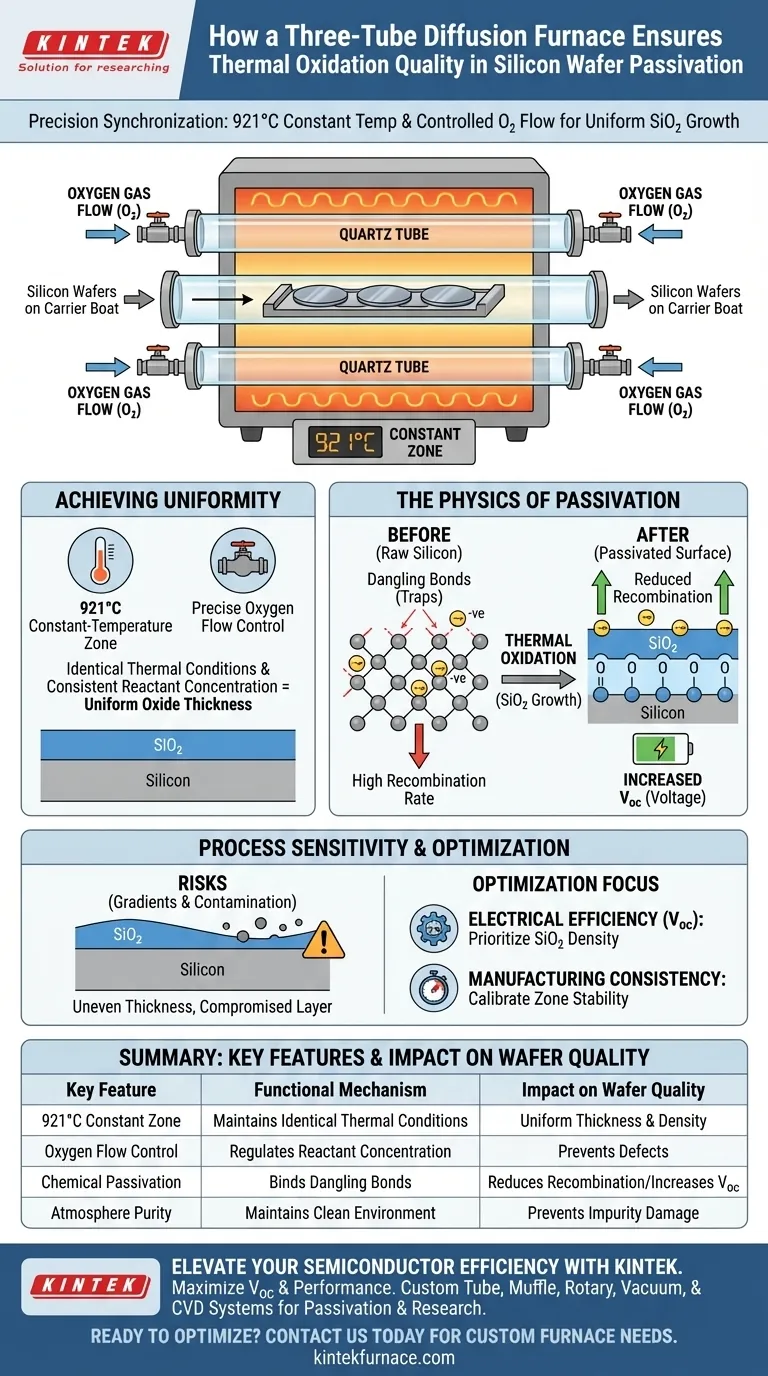

A qualidade das camadas de oxidação térmica em um forno de difusão de três tubos é garantida pela sincronização precisa do fluxo de gás oxigênio e pela regulação de temperatura de alta precisão. Ao manter uma zona de temperatura constante rigorosa, tipicamente em torno de 921°C, o sistema cresce uma camada densa e uniformemente espessa de dióxido de silício (SiO2) que é crítica para o desempenho do wafer.

Insight Principal: O valor principal deste forno não é apenas o aquecimento, mas a "passivação" química. Ao criar uma barreira de óxido uniforme, o forno neutraliza efetivamente os defeitos de superfície, prevenindo a perda de elétrons e aumentando diretamente a tensão de circuito aberto (Voc) da bateria.

Alcançando a Uniformidade da Camada

A Zona de Temperatura Constante

O forno depende de uma zona de temperatura constante estendida para garantir que cada parte do wafer de silício seja exposta a condições térmicas idênticas.

Operar em altas temperaturas, como o ponto de referência de 921°C, cria o ambiente ideal para o crescimento estável de óxido.

Controlando o Fluxo de Gás

A uniformidade é ainda mais garantida pelo controle rigoroso do fluxo de gás oxigênio para dentro do tubo.

Este controle garante que a concentração do reagente seja consistente em toda a superfície do wafer, prevenindo variações na espessura da camada de dióxido de silício.

A Física da Passivação

Corrigindo "Ligações Quebradas"

Superfícies de silício brutas contêm defeitos atômicos conhecidos como "ligações quebradas", que são essencialmente conexões químicas rompidas.

O processo de oxidação térmica usa a camada de SiO2 cultivada para se ligar quimicamente a esses defeitos. Este processo é conhecido como passivação.

Reduzindo a Recombinação de Superfície

Quando as ligações quebradas são deixadas sem controle, elas agem como armadilhas para portadores de carga, levando a uma alta "taxa de recombinação de superfície".

Ao passivar a superfície, o forno reduz drasticamente essa taxa de recombinação, garantindo que os elétrons gerados sejam coletados em vez de perdidos.

Impacto na Tensão (Voc)

O resultado direto da menor recombinação é um aumento na tensão de circuito aberto (Voc).

Esta métrica é essencial para a eficiência geral do dispositivo, tornando a qualidade da camada de oxidação térmica um fator determinante no desempenho final da bateria.

Entendendo a Sensibilidade do Processo

O Risco de Gradientes Térmicos

A eficácia da camada de passivação depende inteiramente da estabilidade da zona de temperatura.

Qualquer flutuação ou gradiente dentro da zona "constante" levará a uma espessura de óxido desigual, comprometendo a densidade e as qualidades protetoras da camada.

Pureza e Contaminação

Embora o processo de difusão introduza oxigênio intencionalmente, o ambiente deve permanecer livre de contaminantes indesejados.

Assim como os fornos a vácuo são usados em outros contextos para prevenir corrosão e impurezas, o forno de difusão deve manter um ambiente limpo para garantir que a camada de SiO2 permaneça pura e estruturalmente sólida.

Otimizando para o Desempenho do Dispositivo

Para maximizar os benefícios de um forno de difusão de três tubos, seu foco operacional deve se alinhar com seus objetivos específicos de eficiência.

- Se seu foco principal é Eficiência Elétrica (Voc): Priorize a densidade da camada de SiO2 para garantir a neutralização máxima das ligações quebradas.

- Se seu foco principal é Consistência de Fabricação: Concentre-se em calibrar o comprimento e a estabilidade da zona de temperatura constante para garantir espessura uniforme em todos os wafers.

Em última análise, o forno de difusão de três tubos transforma silício bruto em um componente de alta eficiência, transformando uma reação química de superfície delicada em um processo industrial controlado e repetível.

Tabela Resumo:

| Característica Principal | Mecanismo Funcional | Impacto na Qualidade do Wafer |

|---|---|---|

| Zona Constante de 921°C | Mantém condições térmicas idênticas em todo o tubo | Garante espessura e densidade uniformes do óxido |

| Controle de Fluxo de Oxigênio | Regula a concentração de reagentes durante o crescimento | Previne variações de espessura e defeitos na camada |

| Passivação Química | Liga ligações quebradas em superfícies de silício | Reduz a recombinação de superfície e aumenta o Voc |

| Pureza da Atmosfera | Mantém um ambiente limpo e controlado | Previne que impurezas comprometam a estrutura do SiO2 |

Eleve a Eficiência do seu Semicondutor com a KINTEK

Maximize o desempenho do seu dispositivo e a tensão de circuito aberto (Voc) com as soluções térmicas avançadas da KINTEK. Apoiada por P&D especializada e fabricação de precisão, a KINTEK oferece sistemas de Tubo, Mufla, Rotativo, Vácuo e CVD de alto desempenho, todos personalizáveis para suas necessidades específicas de alta temperatura em laboratório ou indústria. Se você precisa de estabilidade absoluta de temperatura para passivação ou ambientes de alta pureza para pesquisa de materiais, nossos fornos fornecem a consistência que seu processo exige.

Pronto para otimizar seu processo de oxidação térmica? Entre em contato conosco hoje mesmo para discutir suas necessidades de forno personalizado!

Guia Visual

Referências

- Nurul Aqidah Mohd Sinin, Mohd Adib Ibrahim. Electrical performance for in-situ doping of phosphorous in silver paste screen-printed contact on p-type silicon solar cell. DOI: 10.61435/ijred.2025.60822

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Quais características contribuem para a flexibilidade e diversidade de um forno tubular vertical? Adapte o seu processo térmico

- Por que um sistema de fornecimento de argônio de alta pureza e um medidor de fluxo são integrados a um forno tubular? Otimizar a Qualidade da Pirólise

- Por que é necessário um tubo de quartzo selado a alto vácuo para o tratamento térmico de compósitos Te1S7/C? Garanta pureza e carregamento

- Como é projetada a estrutura de um forno de tubo vertical de leito fluidizado? Desbloqueie Transferência de Calor Eficiente e Controle de Reação

- Qual papel um forno tubular a vácuo desempenha no recozimento de revestimentos AlCrSiWN? Aumentar a Estabilidade e a Dureza

- Qual é a função principal de um forno tubular programável industrial? Domine a Síntese de Titânia-Carbono com Precisão

- Qual é o papel de um forno vertical de três zonas no crescimento de cristais únicos de alfa-Mg3Bi2? | KINTEK Solution

- Como um forno de aquecimento especializado de quartzo garante precisão? Dominando a Termoluminescência em Altas Temperaturas