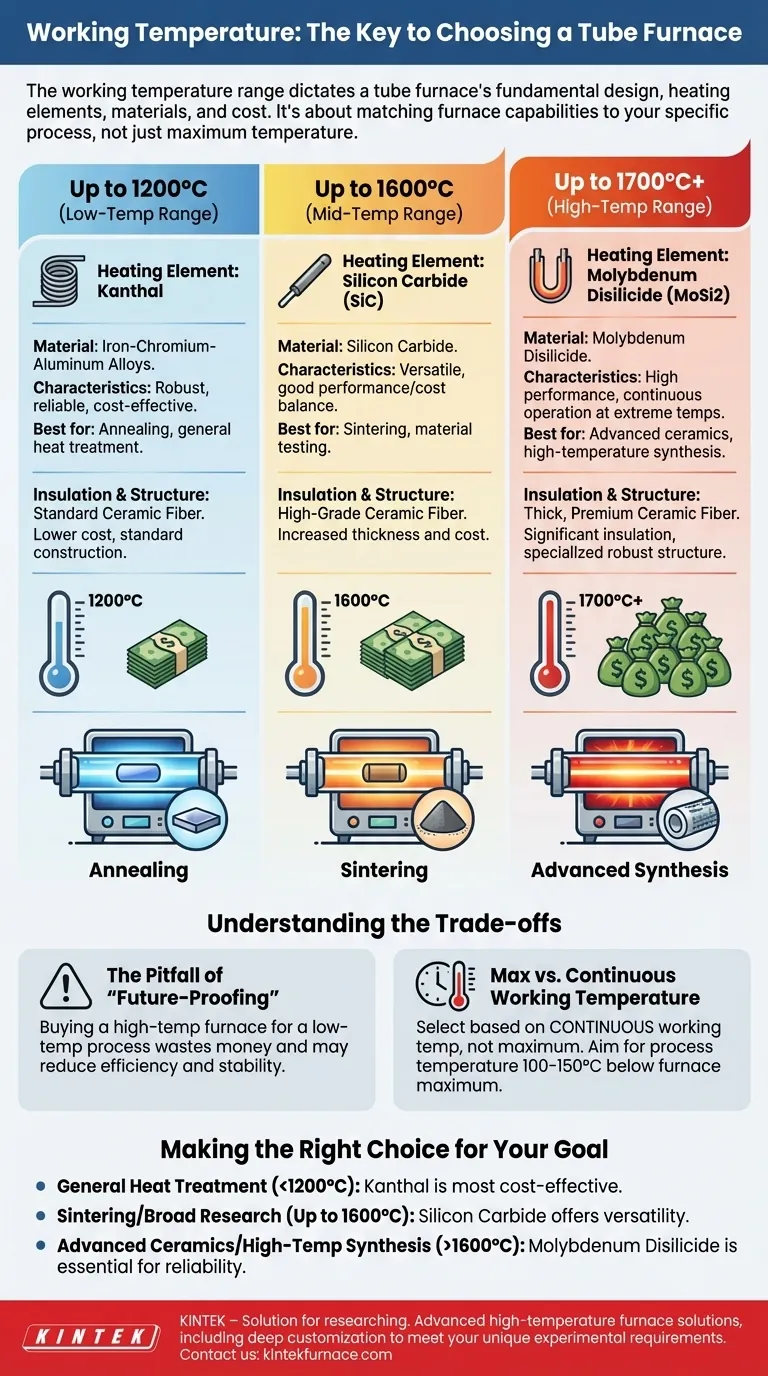

A faixa de temperatura de trabalho é o fator mais crítico na escolha de um forno tubular porque dita o design fundamental do instrumento, os materiais utilizados para seus elementos de aquecimento e seu custo total. Selecionar um forno não se trata de encontrar a temperatura mais alta possível, mas de combinar as capacidades do forno com o processo térmico específico que você precisa realizar.

Escolher um forno tubular exige que você olhe além da classificação máxima de temperatura. A tarefa principal é alinhar a temperatura de trabalho contínua exigida pela sua aplicação específica com a classe correta de elemento de aquecimento e construção do forno para garantir precisão, longevidade e custo-benefício.

Como a Temperatura Governa o Design do Forno

A temperatura de operação necessária determina diretamente os materiais e a engenharia dos componentes mais críticos do forno. Essa relação não é linear; à medida que os requisitos de temperatura aumentam, a complexidade e o custo do forno crescem exponencialmente.

O Papel Crítico dos Elementos de Aquecimento

O coração de qualquer forno é seu elemento de aquecimento, que converte energia elétrica em calor. Diferentes materiais têm desempenho ideal dentro de faixas de temperatura específicas.

-

Até 1200°C (Kanthal): Para aplicações de baixa temperatura, como recozimento e tratamento térmico geral, os fornos tipicamente usam elementos feitos de ligas de ferro-cromo-alumínio, comumente conhecidas como Kanthal. Estes são robustos, confiáveis e altamente econômicos.

-

Até 1600°C (Carbeto de Silício): Para processos de faixa média a alta, como sinterização e muitos testes de ciência de materiais, os elementos de carbeto de silício (SiC) são o padrão. Eles oferecem excelente desempenho e um bom equilíbrio entre capacidade de temperatura e custo.

-

Acima de 1700°C (Dissiliceto de Molibdênio): Para as aplicações mais exigentes, como o desenvolvimento de cerâmicas avançadas ou pesquisas de alto risco, os fornos requerem elementos de dissiliceto de molibdênio (MoSi2). Estes podem sustentar temperaturas extremamente altas para operação contínua, mas vêm com um custo significativamente maior.

Isolamento e Integridade Estrutural

Temperaturas de operação mais altas exigem isolamento térmico mais sofisticado. Um forno de 1700°C requer um isolamento de fibra cerâmica mais espesso e de grau superior do que um modelo de 1200°C para manter a estabilidade da temperatura, garantir a eficiência energética e manter o invólucro externo seguro ao toque.

Este aumento no isolamento e a necessidade de componentes estruturais mais robustos para lidar com o estresse térmico são os principais impulsionadores do tamanho, peso e custo do forno.

O Impacto Direto no Preço

A escolha dos elementos de aquecimento e o nível de isolamento necessário criam distintos patamares de preço. Um forno classificado para 1700°C pode ser várias vezes mais caro do que um classificado para 1200°C, mesmo que suas dimensões de tubo sejam idênticas.

Combinando a Faixa de Temperatura com a Sua Aplicação

Seu processo específico dita a temperatura de que você precisa. Compreender essa conexão evita que você invista excessivamente em capacidade desnecessária ou, pior, escolha um forno que não possa realizar sua tarefa.

Recozimento e Tratamento Térmico Padrão

Esses processos tipicamente ocorrem em temperaturas mais baixas, bem dentro das capacidades de fornos equipados com elementos Kanthal. Isso os torna a escolha mais econômica para essas aplicações comuns.

Sinterização e Teste de Materiais

A sinterização de pós em uma massa sólida ou a realização de muitos testes de materiais padrão exigem temperaturas mais altas. Um forno com elementos SiC oferece a versatilidade necessária para essa ampla categoria de trabalho laboratorial.

Síntese Avançada e Cerâmicas de Alto Desempenho

Pesquisas e produção envolvendo materiais especializados frequentemente empurram os limites do processamento térmico. Essas aplicações exigem o uso de um forno com elementos MoSi2 para atingir e manter de forma confiável as temperaturas necessárias acima de 1600°C.

Entendendo as Compensações

Selecionar o forno certo envolve estar ciente de armadilhas comuns e entender a diferença entre as especificações e o desempenho no mundo real.

A Armadilha do "Futuro-À-Prova"

Comprar um forno de 1700°C para um processo que requer apenas 1100°C é frequentemente um erro. Fornos de alta temperatura podem ser menos eficientes e ter pior estabilidade de temperatura quando operados na extremidade inferior de sua faixa. Você paga um prêmio por uma capacidade que não usa.

Temperatura Máxima vs. Temperatura de Trabalho Contínua

Sempre selecione um forno com base em sua temperatura de trabalho contínua, não em sua classificação máxima absoluta. A temperatura máxima de um forno é frequentemente um pico que ele só pode sustentar por curtos períodos. Para resultados confiáveis e repetíveis, a temperatura do seu processo deve estar pelo menos 100-150°C abaixo do máximo declarado do forno.

Uniformidade e Controle de Zona

Alcançar uma temperatura uniforme em toda a amostra é crítico para resultados consistentes. À medida que as temperaturas de operação aumentam, os gradientes térmicos também aumentam. Para trabalhos de alta precisão, considere um forno multi-zona, que utiliza múltiplas zonas de aquecimento independentes e controladores para garantir uma zona quente altamente uniforme.

Fazendo a Escolha Certa para o Seu Objetivo

Baseie sua decisão na temperatura sustentada que seu processo exige.

- Se o seu foco principal é tratamento térmico geral ou recozimento (abaixo de 1200°C): Um forno com elementos de aquecimento Kanthal oferece a solução mais econômica e confiável.

- Se o seu foco principal é a sinterização de materiais comuns ou pesquisa ampla (até 1600°C): Um forno com elementos de carbeto de silício (SiC) oferece um equilíbrio versátil de desempenho e custo.

- Se o seu foco principal é cerâmicas avançadas ou síntese de alta temperatura (acima de 1600°C): Você deve investir em um forno com elementos de dissiliceto de molibdênio (MoSi2) para operação contínua e confiável.

Ao alinhar sua temperatura de trabalho exigida com a tecnologia de material central do forno, você garante tanto o sucesso técnico quanto a responsabilidade fiscal.

Tabela Resumo:

| Faixa de Temperatura | Elemento de Aquecimento Recomendado | Aplicações Comuns | Principais Considerações |

|---|---|---|---|

| Até 1200°C | Kanthal | Recozimento, tratamento térmico geral | Econômico, confiável |

| Até 1600°C | Carbeto de Silício (SiC) | Sinterização, teste de materiais | Versátil, desempenho equilibrado |

| Acima de 1600°C | Dissiliceto de Molibdênio (MoSi2) | Cerâmicas avançadas, síntese de alta temperatura | Alto desempenho, custo premium |

Pronto para otimizar seu laboratório com o forno tubular perfeito? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo fornos mufla, tubulares, rotativos, fornos a vácuo e atmosfera, e sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como podemos aprimorar seus processos térmicos com equipamentos confiáveis e econômicos, adaptados às suas necessidades!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança