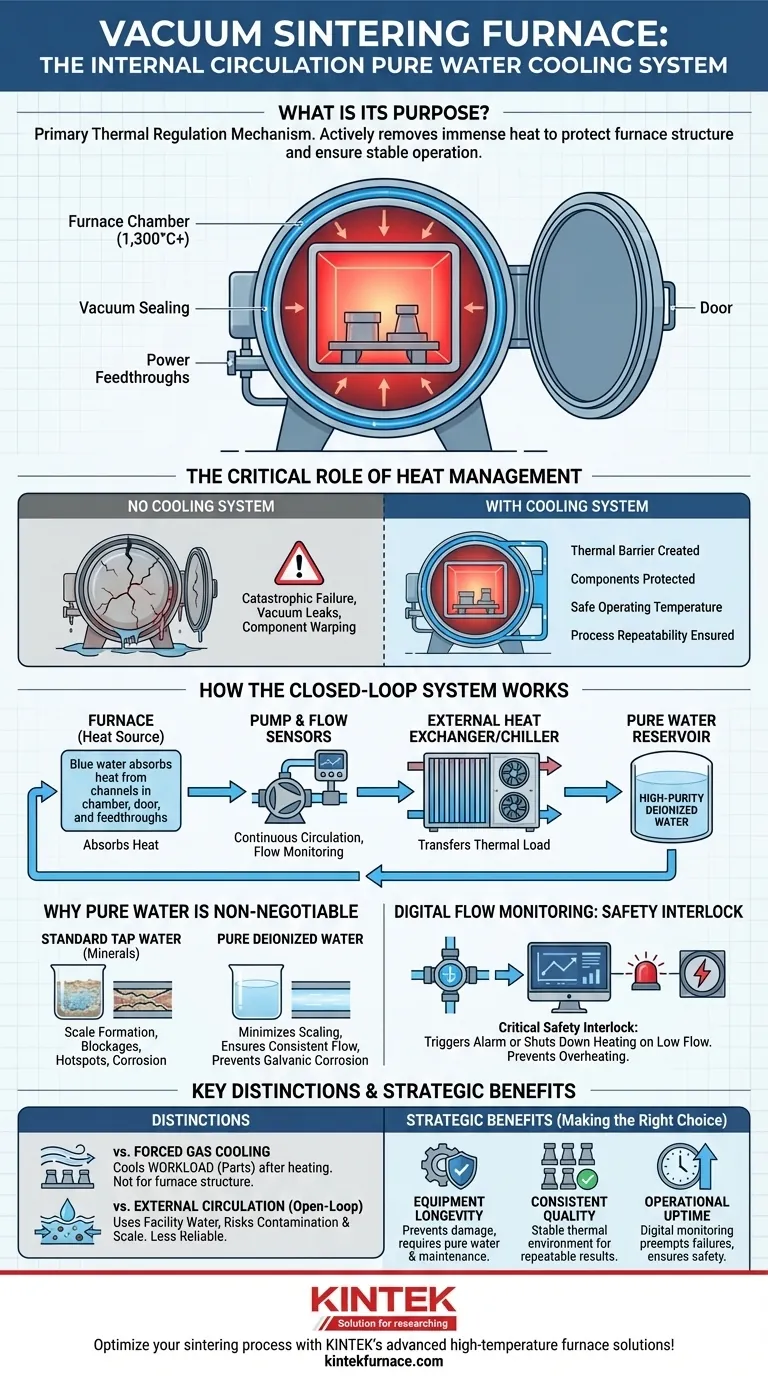

Em essência, o sistema de refrigeração interna de água pura é o principal mecanismo de regulação térmica para um forno de sinterização a vácuo. Ele funciona removendo ativamente o imenso calor gerado durante o processo de sinterização a alta temperatura, protegendo assim a integridade estrutural do forno e garantindo que toda a operação permaneça estável e previsível.

O objetivo principal deste sistema vai além do simples resfriamento. É um elemento crítico de controle de processo que protege o forno da autodestruição, ao mesmo tempo em que permite as condições térmicas precisas e repetíveis necessárias para produzir componentes sinterizados de alta qualidade.

O Papel Crítico da Gestão de Calor na Sinterização

Para entender o sistema, é preciso primeiro apreciar o ambiente hostil dentro de um forno a vácuo. As temperaturas exigidas para a sinterização podem facilmente exceder 1.300°C (2.372°F) ou muito mais, o que é suficiente para danificar ou destruir a própria estrutura do forno se não for controlado.

Por que é Necessário um Resfriamento Agressivo

A câmara do forno, os selos e as conexões elétricas não são projetados para suportar a temperatura total do processo diretamente. O sistema de resfriamento cria uma barreira térmica, removendo ativamente a energia térmica das paredes do forno e de outros componentes.

Sem essa dissipação constante de calor, o corpo do forno superaqueceria, levando a vazamentos de vácuo, empenamento de componentes e, em última análise, a uma falha catastrófica.

Proteção de Componentes Sensíveis

Partes específicas do forno são altamente vulneráveis a danos térmicos. O sistema de resfriamento circula água através de canais dedicados na câmara de vácuo de parede dupla do forno, porta e passagens de energia.

Esse resfriamento direcionado mantém esses componentes a uma temperatura operacional segura, preservando a integridade de anéis O-rings e selos críticos que são essenciais para manter o vácuo.

Garantindo a Repetibilidade do Processo

A qualidade de uma peça sinterizada depende diretamente de toda a sua história térmica, incluindo a fase de resfriamento. Um sistema de resfriamento estável e eficiente garante que o ambiente de temperatura seja consistente de um ciclo para o outro.

Flutuações de temperatura descontroladas causadas por um sistema de resfriamento ineficiente levariam a variações na densidade do material, estrutura granular e propriedades mecânicas, tornando o processo não confiável.

Como Funciona o Sistema de Circulação Interna

O termo "circulação interna" refere-se a um design de circuito fechado, que é fundamental para sua confiabilidade e eficácia.

O Princípio do Circuito Fechado

Neste projeto, um volume finito de água de alta pureza é continuamente circulado. A água absorve calor dos componentes do forno, flui para um trocador de calor externo ou chiller e transfere sua carga térmica para o ar ambiente ou um suprimento secundário de água.

A água agora resfriada é então bombeada de volta para o forno para absorver mais calor. Este circuito fechado garante que o fluido permaneça limpo e suas propriedades sejam consistentes.

A Importância da Água Pura

O uso de água pura, deionizada é inegociável. A água da torneira padrão contém minerais (como cálcio e magnésio) que precipitariam em altas temperaturas, formando uma crosta isolante dentro dos estreitos canais de resfriamento.

Essa incrustação restringe o fluxo, cria pontos quentes perigosos e pode levar a um bloqueio completo e falha do sistema. A água pura também minimiza o risco de corrosão galvânica entre diferentes metais na estrutura do forno.

O Papel do Monitoramento Digital de Fluxo

Fornos modernos incorporam sensores de fluxo digitais e monitores de temperatura. Estes não são apenas para observação; são intertravamentos de segurança críticos.

Se a vazão cair abaixo de um limite seguro (indicando uma falha da bomba ou bloqueio), o sistema acionará automaticamente um alarme ou desligará os elementos de aquecimento do forno para evitar superaquecimento e danos.

Compreendendo as Vantagens e Distinções

O sistema de água pura é um dos vários métodos de resfriamento associados a um forno a vácuo, e é importante distinguir seu papel.

Água Interna vs. Resfriamento por Gás Forçado

A principal função do sistema de água interna é resfriar a estrutura do forno durante a operação. Em contraste, o resfriamento por gás forçado é tipicamente usado para resfriar a carga de trabalho (as peças sendo sinterizadas) a uma taxa controlada após a conclusão do ciclo de aquecimento.

Gases de alta pureza, como nitrogênio ou argônio, são frequentemente usados para este resfriamento rápido ou resfriamento controlado das próprias peças, que é uma função separada da proteção das paredes do forno.

Circulação Interna vs. Externa

A "circulação interna" (circuito fechado) é o padrão para fornos de alto desempenho. Algumas aplicações mais antigas ou menos críticas podem usar "circulação externa" (circuito aberto), que extrai água de um suprimento da instalação e a descarrega após uma única passagem.

Embora mais baratos inicialmente, os sistemas de circuito aberto correm o risco de introduzir contaminantes e incrustações minerais, tornando-os inadequados para processos que exigem alta confiabilidade e limpeza.

Pontos de Falha Potenciais

A confiabilidade do sistema depende da integridade de seus componentes. Uma falha da bomba, um grande vazamento em uma mangueira ou um mau funcionamento no chiller externo podem forçar uma paralisação imediata e dispendiosa.

Essa dependência ressalta por que programas robustos de manutenção preventiva e um sistema de monitoramento confiável são absolutamente essenciais para qualquer instalação que opere esses fornos.

Fazendo a Escolha Certa para Sua Operação

Compreender a função do sistema de resfriamento impacta diretamente a estratégia operacional, as prioridades de manutenção e o controle de qualidade.

- Se seu foco principal é a longevidade do equipamento: Priorize o uso de água de alta pureza e realize verificações regulares do chiller e das bombas para evitar o acúmulo de incrustações e garantir um fluxo consistente.

- Se seu foco principal é a qualidade consistente do produto: Reconheça que um sistema de resfriamento estável fornece o ambiente térmico repetível essencial para alcançar propriedades metalúrgicas uniformes em cada lote.

- Se seu foco principal é o tempo de atividade operacional e a segurança: Confie no sistema de monitoramento digital de fluxo como um intertravamento de segurança e ferramenta de diagnóstico crítico para antecipar falhas antes que elas causem danos.

Em última análise, ver o sistema de resfriamento como uma parte integrante do processo de sinterização, em vez de uma utilidade de segundo plano, é fundamental para alcançar uma produção segura, confiável e de alta qualidade.

Tabela Resumo:

| Função | Principal Benefício | Componente Crítico |

|---|---|---|

| Remoção de Calor | Evita danos e falhas no forno | Câmara de parede dupla e passagens de energia |

| Controle de Processo | Garante condições térmicas consistentes para resultados repetíveis | Sensores de fluxo digitais e monitores de temperatura |

| Proteção de Componentes | Mantém temperaturas seguras para vedantes e anéis O-rings | Circuito de circulação de água pura |

| Segurança e Confiabilidade | Evita incrustações e bloqueios com água pura | Trocador de calor externo ou chiller |

Otimize seu processo de sinterização com as soluções avançadas de fornos de alta temperatura da KINTEK! Nossos sistemas de refrigeração interna de água pura são projetados para fornecer gerenciamento térmico preciso, garantindo que seu forno opere com segurança e eficiência. Aproveitando uma excepcional P&D e fabricação interna, oferecemos uma gama de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos com fortes capacidades de personalização profunda para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como podemos melhorar o desempenho e a confiabilidade do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo