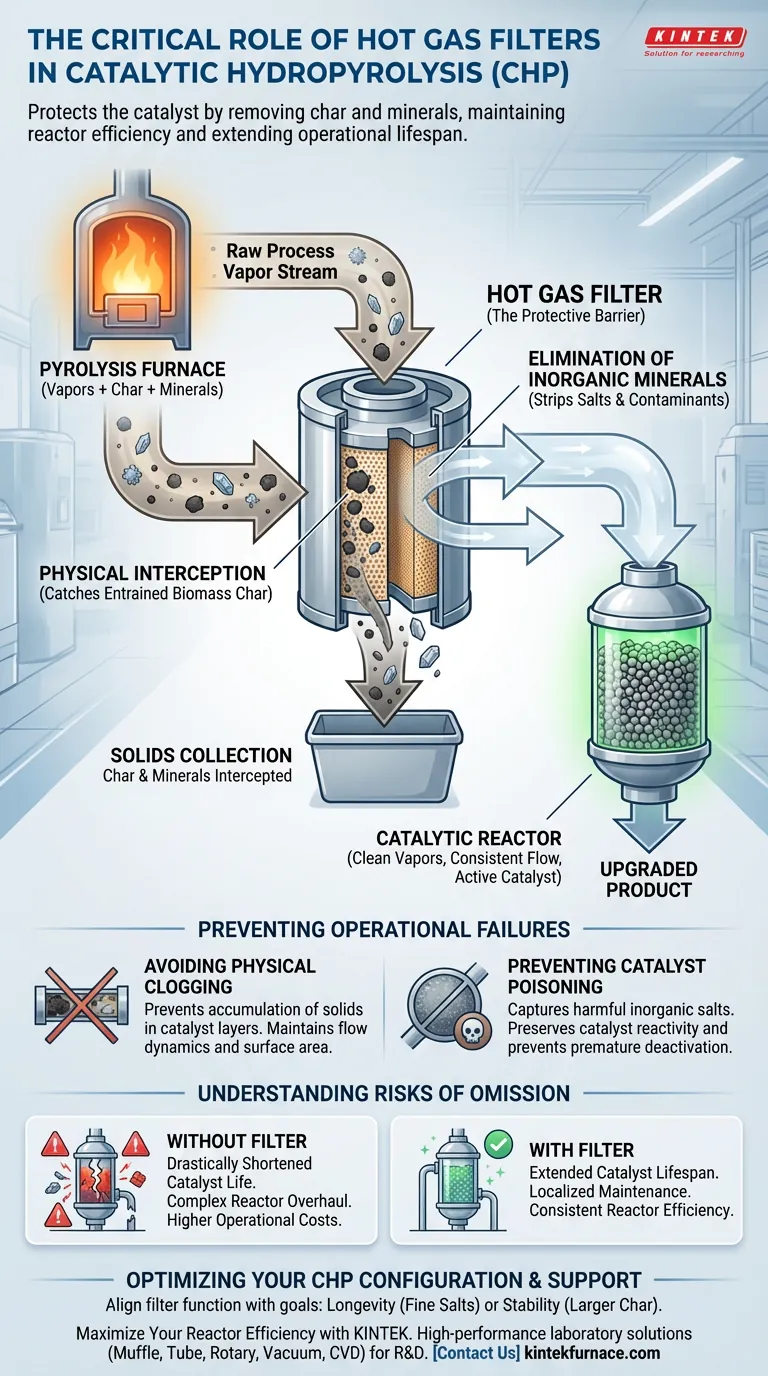

O propósito estratégico de um filtro de gás quente em um processo de Hidropirólise Catalítica (CHP) é atuar como uma barreira protetora crítica entre o forno de pirólise e o reator catalítico. Sua função principal é interceptar fisicamente e remover o carvão de biomassa arrastado e minerais inorgânicos do fluxo de vapor antes que eles possam entrar no leito catalítico.

Ponto Principal Ao remover partículas sólidas e sais inorgânicos dos vapores de pirólise, o filtro de gás quente evita o entupimento físico e o envenenamento químico do catalisador. Este componente é essencial para manter a eficiência do reator e estender significativamente a vida útil operacional do catalisador.

A Mecânica da Proteção do Catalisador

Interceptação Física de Sólidos

Durante o processo de pirólise, o forno gera vapores destinados à atualização. No entanto, este processo também produz subprodutos sólidos, especificamente carvão de biomassa arrastado.

O filtro de gás quente é posicionado diretamente após o forno para capturar esses sólidos. Isso garante que apenas os vapores gasosos prossigam para o delicado equipamento a jusante.

Eliminação de Minerais Inorgânicos

As matérias-primas de biomassa contêm naturalmente vários minerais e sais inorgânicos. Esses materiais são transportados junto com os vapores do processo e representam uma ameaça significativa à estabilidade química do sistema.

O filtro separa efetivamente esses elementos inorgânicos do vapor. Essa separação é vital para a saúde da reação química que se segue.

Prevenção de Falhas Operacionais

Evitando Entupimento Físico

Se partículas sólidas puderem passar para o reator, elas se acumulam nas camadas do catalisador. Esse acúmulo cria bloqueios físicos que restringem o fluxo e reduzem a área de superfície disponível para a reação.

Ao remover essas partículas a montante, o filtro mantém a integridade estrutural do leito catalítico. Isso garante a consistência da dinâmica de fluxo através do reator.

Prevenindo o Envenenamento do Catalisador

Os sais inorgânicos presentes na biomassa são quimicamente prejudiciais ao catalisador. Se eles entrarem em contato com os sítios ativos do catalisador, causam "envenenamento", que desativa permanentemente o material.

O filtro de gás quente mitiga esse risco capturando os sais antes que eles cheguem ao reator. Isso preserva a reatividade do catalisador e previne falhas prematuras.

Compreendendo os Riscos da Omissão

O Equilíbrio entre Complexidade e Longevidade

Incluir um filtro de gás quente adiciona uma etapa à configuração do processo de CHP. No entanto, omitir este componente expõe o reator a riscos imediatos de contaminação.

Sem essa filtragem, o sistema troca uma configuração inicial mais simples por uma vida útil drasticamente reduzida do catalisador. O custo operacional da substituição frequente do catalisador supera em muito a complexidade da manutenção do filtro.

Mudança de Foco na Manutenção

O filtro concentra intencionalmente o material residual (carvão e minerais) em um local. Isso localiza os esforços de manutenção na unidade do filtro, em vez do complexo leito do reator.

Permitir que os contaminantes contornem essa etapa os dispersaria por todo o reator. Isso transformaria uma tarefa de limpeza gerenciável em uma revisão crítica do sistema.

Otimizando sua Configuração de CHP

Para garantir que seu processo de Hidropirólise Catalítica funcione de forma eficaz, você deve alinhar a função do filtro com seus objetivos operacionais.

- Se seu foco principal for a Longevidade do Equipamento: Garanta que o filtro seja classificado para capturar sais inorgânicos finos para prevenir o envenenamento químico do catalisador.

- Se seu foco principal for a Estabilidade do Processo: Priorize a remoção de partículas de carvão arrastadas maiores para evitar acúmulo de pressão e entupimento físico das camadas do catalisador.

Implementar um filtro de gás quente robusto é a etapa mecânica mais eficaz que você pode tomar para preservar a química do seu reator.

Tabela Resumo:

| Recurso | Papel no Processo de CHP | Impacto no Catalisador |

|---|---|---|

| Interceptação Física | Remove carvão de biomassa arrastado e sólidos | Previne entupimento do leito e restrição de fluxo |

| Remoção de Minerais | Remove sais e minerais inorgânicos do vapor | Previne envenenamento e desativação química |

| Manutenção do Sistema | Concentra resíduos em um local acessível | Reduz o tempo de inatividade do reator e os custos de revisão |

| Otimização de Fluxo | Garante que o fluxo de vapor limpo entre no reator | Mantém a área de superfície de reação consistente |

Maximize a Eficiência do Seu Reator com a KINTEK

Não deixe que os contaminantes comprometam sua pesquisa ou produção. A KINTEK fornece soluções de laboratório de alto desempenho apoiadas por P&D e fabricação especializada. Nossa extensa linha inclui sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos personalizáveis para atender às demandas exclusivas de seus processos de Hidropirólise Catalítica ou de alta temperatura.

Proteja seu catalisador e otimize suas operações hoje mesmo. Entre em contato com nossos especialistas agora para discutir suas necessidades de forno personalizado.

Guia Visual

Referências

- Hoda Shafaghat, Olov Öhrman. Customized Atmospheric Catalytic Hydropyrolysis of Biomass to High-Quality Bio-Oil Suitable for Coprocessing in Refining Units. DOI: 10.1021/acs.energyfuels.3c05078

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual é o propósito principal do uso de uma ampola de vácuo de quartzo de alta pureza? Desbloqueie o Crescimento de Cristais de WSe2 de Alta Qualidade

- Como um forno de laboratório de alta temperatura facilita a desestabilização da lignina? Otimizar o pré-tratamento da biomassa

- Quais funções um cadinho de grafite de alta densidade desempenha? Mais do que um recipiente para refino de cobre

- Por que são necessários cadinhos de alumina de alta pureza para o método de cozimento? Garanta a segurança e a pureza do catalisador

- Por que os injetores de combustível usados em sistemas de fornos de alta temperatura devem incorporar uma função de resfriamento? Evite a Coquefação Hoje

- Por que uma plataforma de aquecimento e agitação de alta precisão é necessária para a síntese de ZnO por Sol-Gel? Obtenha Nanopartículas Perfeitas

- Quais são os requisitos de material para as câmaras de reação principais? Garanta Pirólise Pura com Quartzo e Corindo

- Quais papéis-chave os moldes de grafite de alta pureza desempenham no SPS? Potencializando a Síntese de Carbonetos de Alta Entropia