Na indústria mecânica, um forno de recozimento é uma ferramenta crítica para o tratamento térmico. Seu propósito principal é alterar a microestrutura de um metal para alcançar resultados específicos, principalmente para amolecer o material, aumentar sua ductilidade e aliviar tensões internas que se acumulam durante processos de fabricação como fundição, forjamento e soldagem. Este ciclo controlado de aquecimento e resfriamento torna o material mais previsível e fácil de trabalhar.

A função central do recozimento é reverter os efeitos indesejáveis da fabricação. Processos que moldam ou unem metal frequentemente o deixam duro, frágil e cheio de tensão interna; o recozimento age como um "reset", criando um material mais macio, mais estável e uniforme, pronto para usinagem subsequente ou sua aplicação final.

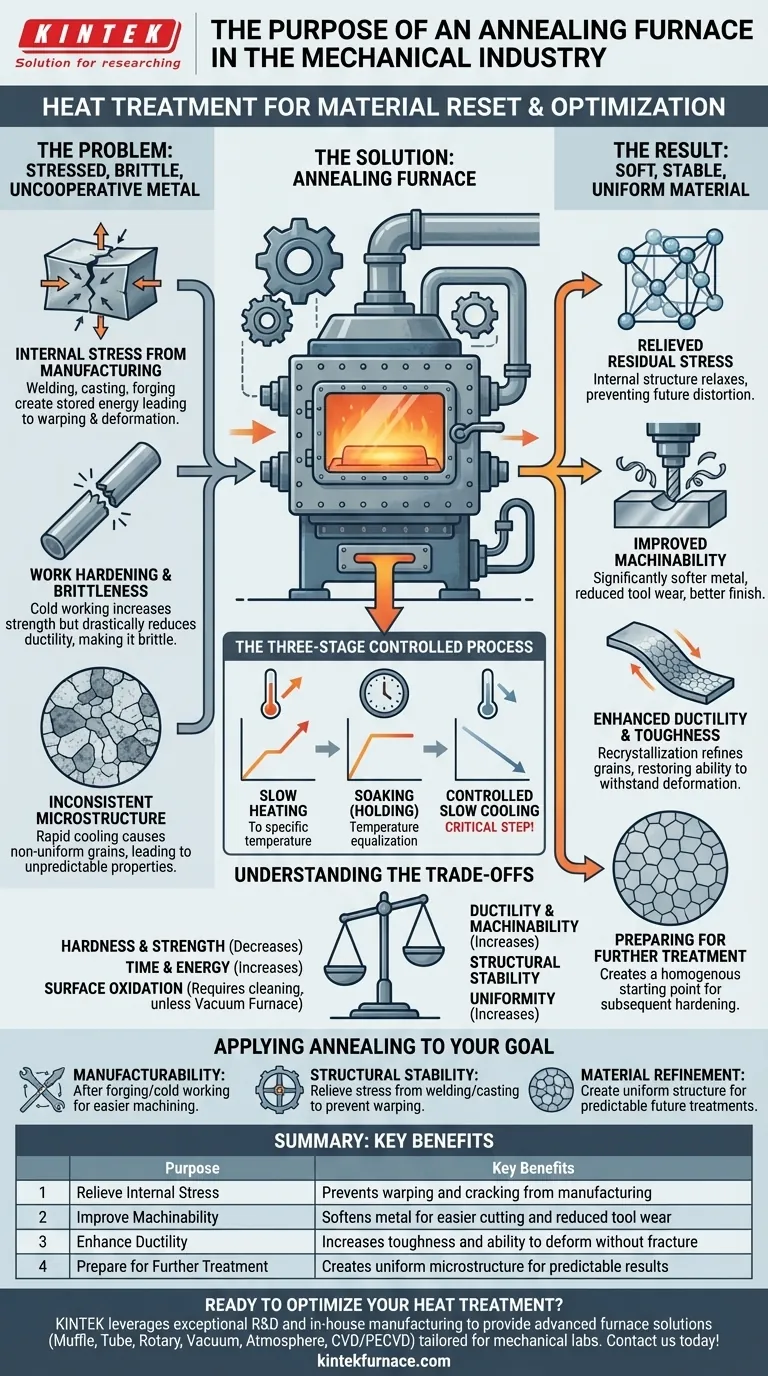

O Problema Central: Por que o Recozimento é Necessário

Antes de uma peça de metal ser recozida, ela frequentemente existe em um estado estressado e pouco cooperativo. Vários processos comuns de fabricação criam essa condição, tornando o recozimento uma etapa intermediária necessária.

Tensão Interna da Fabricação

Processos como soldagem, fundição ou forjamento pesado introduzem tensões internas significativas na estrutura atômica de um material. Se não forem abordadas, essa energia armazenada pode levar a empenamentos, deformações ou até mesmo rachaduras espontâneas ao longo do tempo.

Encruamento e Fragilidade

Quando o metal é dobrado, laminado ou trefilado a baixas temperaturas, ele sofre encruamento. Embora isso aumente sua resistência e dureza, também reduz drasticamente sua ductilidade, tornando-o frágil e propenso a fraturas se uma conformação adicional for tentada.

Microestrutura Inconsistente

O resfriamento rápido, como na fundição, pode criar uma estrutura de grãos não uniforme e grosseira dentro do metal. Essa inconsistência pode levar a propriedades mecânicas imprevisíveis e pontos fracos em toda a peça.

Como um Forno de Recozimento Resolve Esses Problemas

Um forno de recozimento usa um ciclo térmico preciso para desfazer sistematicamente os problemas de tensão, dureza e inconsistência. O processo é fundamentalmente sobre controle.

O Processo de Três Estágios

O recozimento consiste em três estágios principais. Primeiro, o material é lentamente aquecido a uma temperatura específica. Segundo, ele é mantido (ou "encharcado") a essa temperatura para permitir que toda a peça se equalize. Finalmente, ele é resfriado a uma taxa muito lenta e controlada, que é a etapa mais crítica para alcançar as propriedades desejadas.

Aliviar o Estresse Residual

A fase de resfriamento lento permite que a rede cristalina interna do metal relaxe e se reorganize em uma configuração de menor energia e mais estável. Isso elimina efetivamente as tensões residuais retidas de operações anteriores, evitando distorções futuras.

Melhorar a Usinabilidade

Ao reduzir a dureza geral do material, o recozimento o torna significativamente mais macio. Isso melhora diretamente a usinabilidade, permitindo um corte mais fácil, menor desgaste da ferramenta, velocidades de usinagem mais rápidas e um melhor acabamento superficial.

Aumentar a Ductilidade e a Tenacidade

As etapas de aquecimento e imersão causam um fenômeno chamado recristalização, onde novos grãos livres de tensões se formam e refinam a microestrutura do material. Essa estrutura de grãos refinada é o que restaura a ductilidade e a tenacidade, tornando o metal capaz de suportar deformação plástica sem fraturar.

Preparar para Tratamento Adicional

Para peças que requerem um processo de endurecimento final como o revenimento, o recozimento é usado para criar uma microestrutura uniforme e de grão fino. Isso fornece um ponto de partida previsível e homogêneo, garantindo que o tratamento térmico final responda uniformemente em toda a peça de trabalho.

Compreendendo as Desvantagens

Embora altamente eficaz, o recozimento não é isento de suas desvantagens. Compreender essas desvantagens é fundamental para usar o processo corretamente.

O Custo de Dureza e Resistência

O principal resultado do recozimento é o amolecimento. Isso significa que há uma troca direta entre a melhoria da ductilidade e usinabilidade que se ganha e a dureza e resistência à tração que se perde. Por esse motivo, o recozimento é frequentemente uma etapa intermediária, não a final.

Consumo de Tempo e Energia

O ciclo de recozimento, particularmente a fase de resfriamento lento, consome muito tempo e requer energia térmica significativa. Isso adiciona tempo e custo ao processo geral de fabricação.

Oxidação e Crosta Superficial

Quando aquecidos na presença de oxigênio, a maioria dos metais formará uma camada de óxido, ou "crosta", na superfície. Isso geralmente requer um processo de limpeza secundário, como decapagem ou jateamento de areia. Isso pode ser evitado usando um forno de recozimento a vácuo, que realiza o ciclo em um ambiente livre de oxigênio.

Aplicando o Recozimento ao Seu Objetivo

Sua decisão de usar o recozimento deve ser impulsionada pelas propriedades específicas que você precisa alcançar para seu componente.

- Se seu foco principal é a manufaturabilidade: Use o recozimento após forjamento ou trabalho a frio para amolecer o material, tornando-o mais fácil de usinar, formar ou trefilar.

- Se seu foco principal é a estabilidade estrutural: Use o recozimento para aliviar tensões internas de soldagem ou fundição para prevenir empenamentos ou rachaduras por corrosão sob tensão a longo prazo.

- Se seu foco principal é o refinamento das propriedades do material: Use o recozimento para criar uma microestrutura uniforme e refinada para resultados previsíveis de tratamentos térmicos subsequentes como têmpera e revenimento.

Em última análise, dominar o processo de recozimento oferece controle preciso sobre as propriedades mecânicas fundamentais de um material.

Tabela Resumo:

| Propósito | Principais Benefícios |

|---|---|

| Aliviar o Estresse Interno | Previne empenamento e rachaduras da fabricação |

| Melhorar a Usinabilidade | Amolece o metal para um corte mais fácil e menor desgaste da ferramenta |

| Aumentar a Ductilidade | Aumenta a tenacidade e a capacidade de deformar sem fraturar |

| Preparar para Tratamento Adicional | Cria microestrutura uniforme para resultados previsíveis |

Pronto para otimizar seu processo de tratamento térmico de metais? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para laboratórios da indústria mecânica. Nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo & Atmosfera e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossos fornos de recozimento podem aumentar o desempenho e a eficiência do seu material!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material