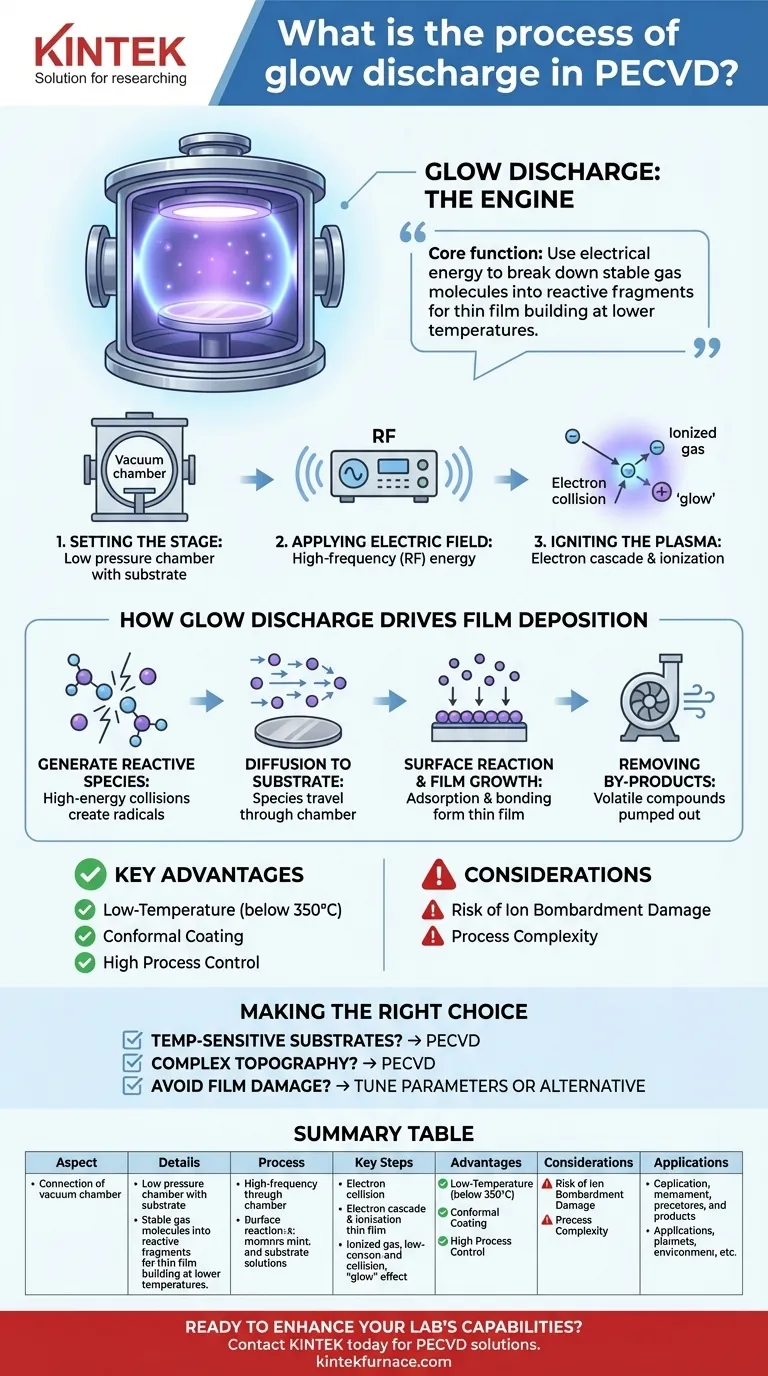

Na Deposição Química em Fase Vapor Aprimorada por Plasma (PECVD), uma descarga luminescente é um gás ionizado, ou plasma, que serve como o motor para todo o processo. É criada pela aplicação de um campo elétrico de alta frequência a gases reagentes sob baixa pressão. Este plasma gera espécies químicas altamente reativas que podem formar um filme fino em um substrato a temperaturas significativamente mais baixas do que os métodos de deposição tradicionais.

A função principal da descarga luminescente não é simplesmente aquecer a câmara, mas usar energia elétrica para quebrar moléculas de gás estáveis em fragmentos reativos. Esses fragmentos então têm energia suficiente para construir um filme fino sem a necessidade da alta energia térmica dos métodos convencionais.

O Mecanismo: Do Gás Inerte ao Plasma Ativo

Para realmente entender a descarga luminescente, devemos visualizá-la como uma reação em cadeia controlada e auto-sustentável ocorrendo em nível molecular.

Passo 1: Preparando o Cenário

O processo começa pela introdução de gases reagentes específicos em uma câmara de vácuo, que é mantida a uma pressão muito baixa. Um substrato, como uma bolacha de silício, é colocado dentro.

Passo 2: Aplicando o Campo Elétrico

Um campo elétrico de alta frequência (tipicamente radiofrequência, ou RF) é aplicado entre dois eletrodos dentro da câmara. Este campo é a fonte crítica de energia.

Passo 3: Acendendo o Plasma

O campo elétrico acelera os poucos elétrons livres que estão naturalmente presentes no gás. À medida que esses elétrons energizados colidem com moléculas de gás neutras, eles libertam mais elétrons.

Este evento cria uma cascata: cada novo elétron também é acelerado pelo campo, levando a mais colisões e liberando ainda mais elétrons. Este rápido processo de ionização, onde o gás se torna uma mistura de íons, elétrons e partículas neutras, é o plasma de descarga luminescente.

Como a Descarga Luminescente Impulsiona a Deposição de Filmes

Uma vez que o plasma está estável, ele se torna o ambiente onde ocorre a química da deposição. O "brilho" é a evidência visível deste estado de alta energia.

Geração de Espécies Reativas

As colisões de elétrons de alta energia fazem mais do que apenas criar íons; elas também quebram as ligações químicas das moléculas de gás reagente. Isso cria radicais altamente reativos, que são fragmentos neutros com elétrons desemparelhados.

Esses radicais são os verdadeiros "cavalos de trabalho" do PECVD. Eles são quimicamente preparados para reagir e formar novas ligações, o que é essencial para construir o filme.

Difusão para o Substrato

Os íons e radicais recém-formados não estão confinados. Eles se difundem por toda a câmara e viajam em direção à superfície do substrato.

Reação Superficial e Crescimento do Filme

Quando essas espécies reativas atingem o substrato, elas se adsorvem em sua superfície. Aqui, elas passam por uma série de reações químicas, ligando-se umas às outras e à superfície para formar um filme fino sólido e estável.

Remoção de Subprodutos

Quaisquer subprodutos químicos voláteis dessas reações superficiais são bombeados para fora da câmara pelo sistema de vácuo, garantindo que um filme puro seja deixado para trás.

Principais Vantagens e Considerações

O uso de um plasma de descarga luminescente é o que separa o PECVD de outros métodos e define suas vantagens e desafios únicos.

A Vantagem da Baixa Temperatura

Como o campo elétrico fornece a energia para criar espécies reativas, o próprio substrato não precisa ser aquecido a temperaturas extremas. Isso permite a deposição em materiais sensíveis à temperatura, como plásticos ou bolachas semicondutoras pré-processadas.

O Risco de Bombardeamento Iônico

Embora o plasma seja essencial, os íons dentro dele podem ser acelerados pelo campo elétrico e atingir fisicamente o substrato. Este bombardeamento iônico pode, por vezes, causar danos ou introduzir tensão no filme em crescimento.

Controle e Complexidade do Processo

O PECVD por descarga luminescente oferece muitas variáveis para controlar as propriedades do filme — como potência, pressão e fluxo de gás. Isso proporciona excelente flexibilidade, mas também adiciona uma camada de complexidade à otimização do processo em comparação com métodos térmicos mais simples.

Fazendo a Escolha Certa para o seu Objetivo

Compreender o mecanismo de descarga luminescente ajuda você a decidir quando o PECVD é a ferramenta apropriada para suas necessidades de deposição.

- Se seu foco principal é depositar em substratos sensíveis à temperatura: O PECVD é uma escolha ideal, pois a descarga luminescente permite o crescimento de filmes de alta qualidade abaixo de 350°C.

- Se seu foco principal é obter filmes densos e conformes sobre topografia complexa: O PECVD é altamente eficaz porque as espécies reativas do plasma podem alcançar e revestir estruturas intrincadas.

- Se seu foco principal é evitar danos ao filme ou obter qualidade cristalina perfeita: Você deve ajustar cuidadosamente os parâmetros do plasma para minimizar o bombardeamento iônico, ou considerar métodos alternativos de alta temperatura, como o CVD tradicional, para aplicações específicas.

Dominar o processo de descarga luminescente é fundamental para aproveitar todo o potencial da deposição aprimorada por plasma.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Processo | A descarga luminescente em PECVD usa um campo elétrico de alta frequência para criar plasma a partir de gases reagentes sob baixa pressão, gerando espécies reativas para deposição de filmes finos. |

| Passos Chave | 1. Introduzir gases na câmara de vácuo. 2. Aplicar campo elétrico de RF. 3. Acender plasma via colisões de elétrons. 4. Gerar radicais reativos. 5. Espécies se difundem para o substrato. 6. Reações superficiais formam filme. 7. Remover subprodutos. |

| Vantagens | Operação em baixa temperatura (abaixo de 350°C), adequado para materiais sensíveis; revestimento conforme em estruturas complexas; alto controle do processo via potência, pressão e fluxo de gás. |

| Considerações | Risco de bombardeamento iônico causando danos ao filme; requer otimização cuidadosa dos parâmetros do plasma; mais complexo que os métodos térmicos. |

| Aplicações | Ideal para substratos sensíveis à temperatura, como plásticos e semicondutores; eficaz para filmes densos e uniformes em eletrônica, óptica e revestimentos. |

Pronto para aprimorar as capacidades do seu laboratório com sistemas avançados de PECVD? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções de fornos de alta temperatura adaptadas para diversos laboratórios. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos suportados por forte personalização para atender às suas necessidades experimentais exclusivas. Seja você trabalhando com materiais sensíveis à temperatura ou exigindo deposição precisa de filmes, nossa experiência garante desempenho e eficiência ideais. Entre em contato conosco hoje para discutir como podemos ajudá-lo a alcançar resultados superiores em sua pesquisa e desenvolvimento!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico