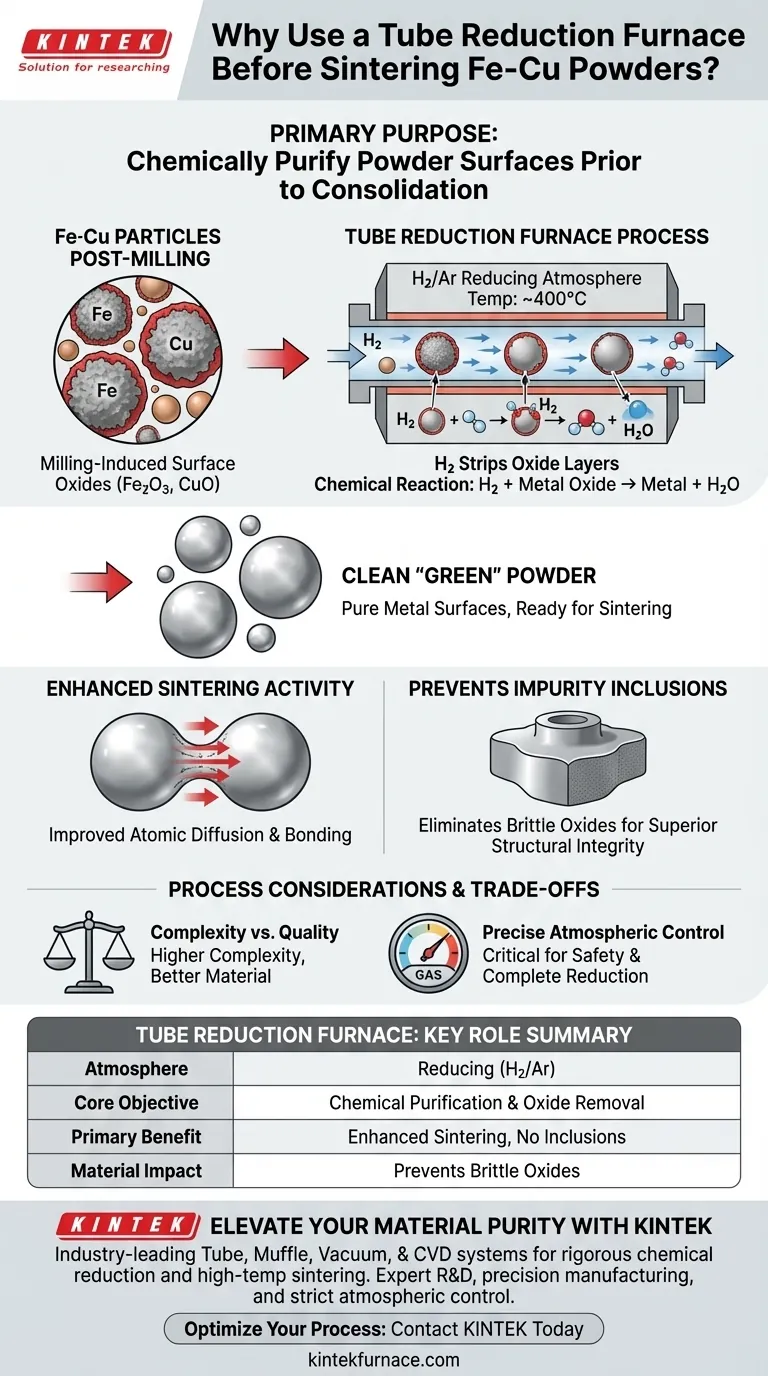

O propósito principal do uso de um forno de redução de tubos é purificar quimicamente a superfície do pó antes da consolidação. Especificamente, este processo utiliza redução por hidrogênio em alta temperatura para remover as camadas de óxido que se formam inevitavelmente durante a moagem em moinho de bolas mecânica de pós de Ferro (Fe) e Cobre (Cu). Ao remover esses óxidos, o forno prepara o pó "verde" para uma ligação eficaz durante a fase subsequente de sinterização.

Ao reverter a oxidação causada durante a moagem, esta etapa de redução elimina barreiras à difusão. Isso garante que o material final seja formado a partir de superfícies metálicas de alta pureza, em vez de partículas contaminadas por óxido, levando a uma integridade estrutural superior.

A Mecânica da Remoção de Óxido

Revertendo os Efeitos da Moagem

A moagem em moinho de bolas mecânica é essencial para misturar Fe e Cu, mas expõe superfícies metálicas frescas ao oxigênio. Isso cria uma camada de óxido superficial nas partículas. O forno de redução de tubos é introduzido especificamente para abordar e reverter essa oxidação induzida pela moagem.

O Papel da Atmosfera de Hidrogênio

O forno opera introduzindo uma atmosfera redutora, tipicamente hidrogênio ou uma mistura de hidrogênio e argônio. Em altas temperaturas (por exemplo, cerca de 400°C), o hidrogênio reage quimicamente com o oxigênio ligado ao metal. Essa reação remove o oxigênio, efetivamente "limpando" as partículas de Fe e Cu.

Por Que a Redução Pré-Sinterização é Crítica

Melhorando a Atividade de Sinterização

A sinterização depende da difusão atômica para ligar as partículas. Óxidos superficiais atuam como uma barreira a essa difusão, inibindo o processo de ligação. Ao remover essa camada, o processo de redução melhora significativamente a atividade de sinterização, permitindo que as partículas se fundam mais facilmente e completamente.

Prevenindo Inclusões de Impurezas

Se a camada de óxido não for removida, esses óxidos permanecem aprisionados no material final como impurezas. Essas inclusões podem enfraquecer o compósito e alterar suas propriedades físicas. A etapa de redução garante que óxidos metálicos não sejam introduzidos como impurezas no produto final densificado.

Compreendendo as Compensações

Complexidade do Processo vs. Qualidade do Material

Embora essencial para compósitos de alto desempenho, adicionar uma etapa de redução aumenta a complexidade do processo em comparação com a sinterização direta. Requer controle preciso da atmosfera para evitar riscos de segurança associados ao hidrogênio e para garantir a redução completa.

Distinção de Equipamentos

É importante distinguir esta etapa da sinterização final. Enquanto um forno de caixa é frequentemente usado para a sinterização final para criar componentes sólidos, o forno tubular é especificamente favorecido para esta etapa de redução precursora devido à sua capacidade de manter o rigoroso controle atmosférico necessário para a purificação química.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar o quão crítica é esta etapa para sua aplicação específica, considere o seguinte:

- Se o seu foco principal é Resistência Mecânica: Você deve incluir a etapa de redução tubular para remover inclusões de óxido que causam fraturas e garantir um compósito final denso e de alta pureza.

- Se o seu foco principal é Eficiência do Processo: Você deve garantir que seus parâmetros de redução (temperatura e tempo) sejam otimizados; redução insuficiente desperdiçará a etapa, enquanto calor excessivo pode levar à sinterização prematura antes da etapa final de densificação.

Uma superfície de pó limpa é a base inegociável de uma liga sinterizada de alto desempenho.

Tabela Resumo:

| Característica | Papel do Forno de Redução Tubular |

|---|---|

| Atmosfera | Redutora (Hidrogênio/Mistura Hidrogênio-Argônio) |

| Objetivo Principal | Purificação química e remoção de óxido |

| Reação Química | H2 + Óxido Metálico → Metal + H2O |

| Benefício Principal | Melhora da difusão atômica e atividade de sinterização |

| Impacto no Material | Previne inclusões de óxido quebradiças no produto final |

Eleve a Pureza do Seu Material com a KINTEK

Não deixe que óxidos superficiais comprometam a integridade estrutural dos seus compósitos de Fe-Cu. A KINTEK fornece sistemas Tubulares, Mufla, a Vácuo e CVD líderes na indústria, projetados para as exigentes demandas de redução química e sinterização em alta temperatura. Apoiados por P&D especializado e fabricação de precisão, nossos fornos personalizáveis garantem o rigoroso controle atmosférico necessário para eliminar impurezas e maximizar a atividade de sinterização.

Pronto para otimizar seu processo de metalurgia do pó? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de alta temperatura perfeita, adaptada às suas necessidades exclusivas de pesquisa ou produção.

Guia Visual

Produtos relacionados

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- O que é um forno tubular de laboratório? Domine o Aquecimento de Precisão e o Controle da Atmosfera

- O que é um forno tubular e quais são suas principais características? Descubra o Aquecimento de Precisão para o seu Laboratório

- Quais são as vantagens funcionais de utilizar um reator de quartzo de tubo vertical de alta temperatura para pirólise de MoS2/rGO?

- Como o dissulfeto de tântalo é preparado usando um forno tubular? Domine a Síntese em Duas Etapas para Cristais de Alta Qualidade

- Como o controle da taxa de aquecimento de um forno tubular afeta o g-C3N4? Domine a Policondensação Térmica Precisa

- Que ambiente de síntese um forno tubular a vácuo fornece para nanopartículas C@TiC? Domine a Pirólise Sem Oxigênio

- Para que tipos de reacções podem os fornos tubulares ser utilizados para além da síntese e da purificação?Explorar o processamento térmico versátil

- Quais condições ambientais essenciais um forno tubular industrial de alta temperatura fornece para a síntese de Ta4AlC3?