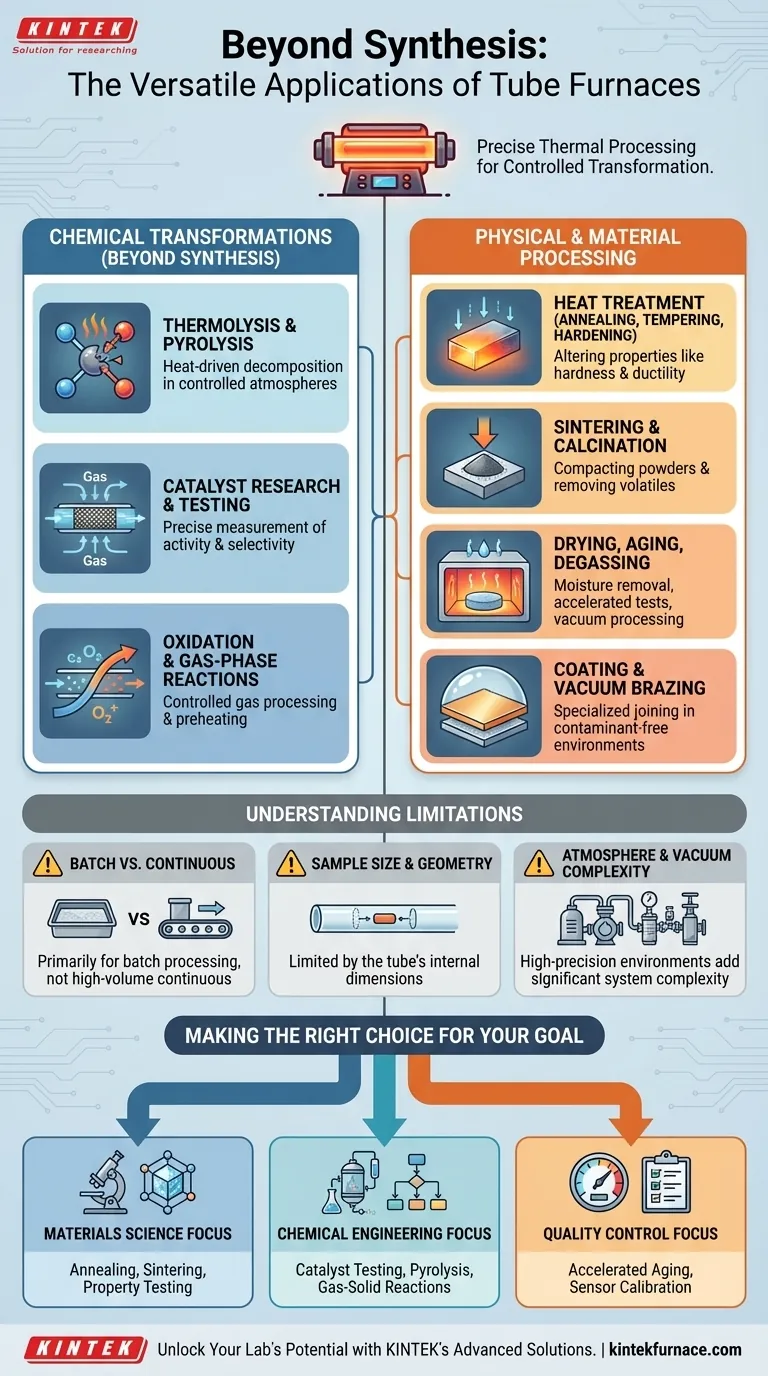

Os fornos tubulares são ferramentas versáteis de processamento térmico que vão muito além da síntese e purificação básicas.Estes sistemas permitem o controlo preciso da temperatura e a gestão da atmosfera para aplicações especializadas como a termólise, a investigação de metais, o tratamento de resíduos e o processamento de materiais sensíveis.A sua adaptabilidade na orientação (horizontal/vertical) e a capacidade de manter ambientes ultra-limpos tornam-nos indispensáveis para aplicações industriais e de investigação que requerem reacções térmicas controladas.

Pontos-chave explicados:

-

Reacções de Termólise

- Os fornos tubulares facilitam a decomposição controlada de compostos orgânicos/inorgânicos apenas através do calor (pirólise).A configuração \"ketene lamp\" demonstra esta capacidade convertendo ácidos orgânicos em cetenos reactivos sem catalisadores.

- Ideal para estudar vias de reação ou produzir intermediários como nanotubos de carbono a partir de gases precursores.

-

Investigação e processamento de metais

- Proporcionam ambientes livres de contaminação para a fusão de metais reactivos (por exemplo, titânio, zircónio) em atmosferas inertes.

- Crítico para a investigação de semicondutores, em que mesmo os vestígios de impurezas afectam as propriedades dos materiais. Fornos de retorta atmosférica partilham princípios semelhantes para processos sensíveis ao oxigénio.

-

Tratamento de resíduos e aplicações ambientais

- As variantes de fornos tubulares rotativos decompõem termicamente resíduos/lamas perigosos em resíduos inertes ou recuperam energia.

- Processos como a esterilização de resíduos médicos utilizam zonas de temperatura precisas (300°C-1200°C) para garantir a destruição completa dos agentes patogénicos.

-

Modificação das propriedades dos materiais

- Recozimento:Alivia as tensões internas em metais/vidro sem alterar a forma.

- Envelhecimento acelerado:Simula anos de degradação do material em períodos de tempo controlados através da combinação de calor com gases reactivos.

- Revestimento:Permite a deposição de vapor químico (CVD) de películas finas em substratos - essencial para o fabrico de células solares ou MEMS.

-

Configurações especializadas

- Orientação vertical:Minimiza as correntes de convecção para processos sensíveis à difusão (por exemplo, crescimento de cristais).

- Orientação horizontal:Optimiza o fluxo de gás para CVD ou processamento de pó.Os designs de tubos divididos permitem um acesso rápido às amostras sem ciclos de arrefecimento.

-

Utilizações industriais de nicho

- O processamento de pequenos lotes de componentes termicamente sensíveis (por exemplo, sensores de cerâmica) beneficia de uma uniformidade de temperatura superior.

- A secagem de materiais sensíveis à humidade sob vácuo ou gás inerte evita a oxidação durante a desidratação.

Já pensou como o mesmo projeto de forno pode servir necessidades divergentes - desde a investigação em nanotecnologia ao processamento de resíduos industriais pesados - simplesmente através de ajustes nos perfis de temperatura e ambientes de gás?Esta adaptabilidade sublinha a razão pela qual os fornos tubulares continuam a ser fundamentais tanto em laboratórios como em fábricas, permitindo silenciosamente avanços desde materiais quotidianos a tecnologias de ponta.

Tabela de resumo:

| Aplicação | Principais benefícios |

|---|---|

| Reacções de termólise | Decomposição controlada sem catalisadores; ideal para a produção de nanotubos de carbono. |

| Investigação e processamento de metais | Fusão sem contaminação de metais reactivos; fundamental para a investigação de semicondutores. |

| Tratamento de resíduos | Decomposição térmica de resíduos perigosos; esterilização de resíduos médicos. |

| Modificação das propriedades dos materiais | Recozimento, envelhecimento acelerado e revestimento CVD para desenvolvimento de materiais avançados. |

| Configurações especializadas | Orientações verticais/horizontais para processos sensíveis à difusão ou de fluxo de gás. |

Melhore as capacidades de processamento térmico do seu laboratório com os fornos tubulares avançados da KINTEK! As nossas soluções concebidas com precisão - incluindo fornos tubulares de alta temperatura e sistemas CVD personalizáveis -são concebidos para satisfazer exatamente as suas necessidades industriais ou de investigação.Quer esteja a desenvolver nanomateriais, a processar metais ou a tratar resíduos perigosos, a nossa experiência em I&D e fabrico interno garante um desempenho e fiabilidade óptimos. Contacte-nos hoje para discutir como podemos adaptar uma solução para as suas aplicações específicas.

Produtos que poderá estar à procura:

Explorar sistemas CVD para aplicações de revestimento de diamante Descubra os reactores CVD de plasma de micro-ondas de precisão Ver janelas de observação de ultra-alto vácuo Comprar passagens de eléctrodos compatíveis com o vácuo Saiba mais sobre os fornos de tratamento térmico a vácuo revestidos a cerâmica

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais